-

隨著數(shù)控加工技術(shù)、精密加工技術(shù)的不斷發(fā)展,閥體表面尺寸精度及各表面幾何形狀精度已不是閥體加工質(zhì)量的主要問題,目前已能很好地保證。而作為影響閥體表面質(zhì)量主要因素的尖邊、毛刺等已成為制約閥體加工質(zhì)量提高的主要問題。[詳情]

-

液力偶合器利用流體來傳遞動力,相當于一個柔性的聯(lián)軸器。外殼與泵輪連接成一個整體,渦輪與工作機械的軸連接。[詳情]

-

基于arm的可重構(gòu)數(shù)控系統(tǒng)設(shè)計

數(shù)控系統(tǒng)的開放性、可重構(gòu)設(shè)計、模塊化、網(wǎng)絡(luò)化是當前數(shù)控技術(shù)領(lǐng)域研究的熱點。開放式數(shù)控的技術(shù)本質(zhì)是標準化,它的目標是把復(fù)雜的數(shù)控技術(shù)產(chǎn)品體系分割開,形成公認的模塊化構(gòu)件,讓更多的廠商能夠參與到數(shù)控技術(shù)的廣闊市場中來。[詳情]

-

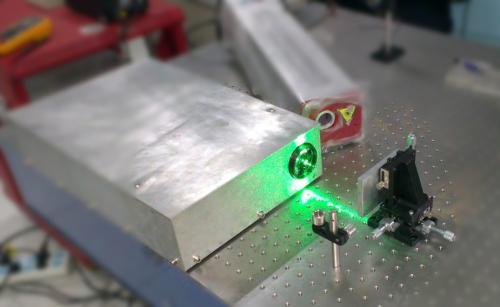

激光技術(shù)是60年代初發(fā)展起來的影響了人類生活方方面面的一門新興科學(xué),由于激光具有強度高、單色性好、相干性好和方向性好等特點,在先進制造技術(shù)領(lǐng)域得到了廣泛的應(yīng)用,大大推動了制造業(yè)的進步。[詳情]

-

本文討論了混流式水輪機槳葉的數(shù)控加工工藝,分析了葉片的建模、尺寸、精度以及基準等數(shù)控環(huán)節(jié)。結(jié)果證明,采用數(shù)控加工的方法,槳葉具有效率高、精度高等優(yōu)點。 [詳情]

-

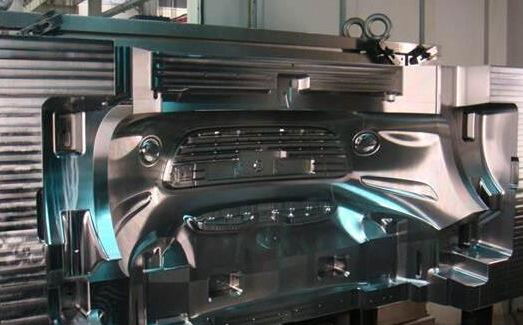

基于PowerMILL 獨特的BathMILL功能而定制開發(fā)的,具備智能化功能電極自動化編程系統(tǒng),該項目在Delcam用戶中山志和多年成功應(yīng)用,在汽車內(nèi)飾件模具制造企業(yè)的應(yīng)用現(xiàn)狀同樣非常樂觀,電極編程由過去的超過10人編程實現(xiàn)現(xiàn)在的3人編程,效果顯著,保守數(shù)據(jù)提高編程效率100%以上。[詳情]

-

汽輪機葉片的汽道型線屬于復(fù)雜三維型面,需對其進行數(shù)控加工。 在粗加工程序中,空行程刀軌多,精加工后葉冠錐面處拋光量過大:精加工程序刀軌過于繁密,且時間較長,雖能達到較高的精度,但生產(chǎn)費用過高。[詳情]

-

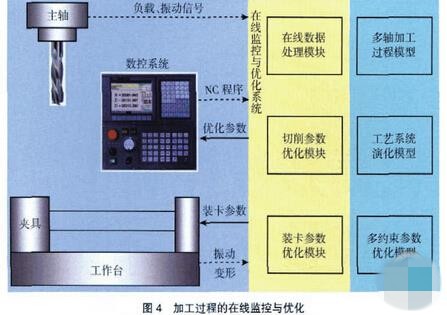

在生產(chǎn)實踐中,數(shù)控加工過程并非一直處于理想狀態(tài),而是伴隨著材料的去除出現(xiàn)多種復(fù)雜的物理現(xiàn)象,如加工幾何誤差、熱變形、彈性變形以及系統(tǒng)振動等。加工過程中經(jīng)常出現(xiàn)的問題是,使用零件模型編程生成的“正確”程序,并不一定能夠加工出合格、優(yōu)質(zhì)的零件。正是由于上述各種復(fù)雜的物理現(xiàn)象,導(dǎo)致了工件的形狀精度和表面質(zhì)量不能滿足要求。[詳情]

-

數(shù)控系統(tǒng)為何會產(chǎn)生振動爬行

機床的振蕩故障通常發(fā)生在機械部分和進給伺服系統(tǒng)。產(chǎn)生振蕩的原因有很多,陳了機械方面存在不可消除的傳動間隙、彈性變形、摩擦阻力等諸多因素外,伺服系統(tǒng)的有關(guān)參數(shù)的影響也是重要的一方面。[詳情]

-

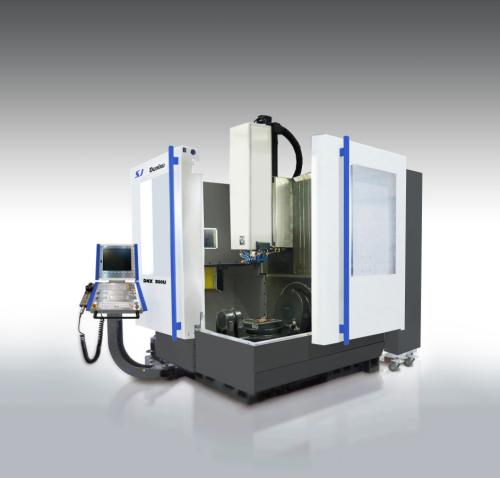

淺析高速加工中心的結(jié)構(gòu)特點和優(yōu)點

目前,根據(jù)坐標軸的配置,五軸加工中心基本上可分為兩種結(jié)構(gòu)型式。一種是,三個直線軸(X/Y/Z)用于刀具運動和兩個附加旋轉(zhuǎn)軸(A和C)用于工件的回轉(zhuǎn)和擺動的結(jié)構(gòu)型式。[詳情]

-

多點定位測試儀數(shù)控系統(tǒng)技術(shù)開發(fā)

多點定位測試儀數(shù)控系統(tǒng)技術(shù)開發(fā)。[詳情]

-

數(shù)控系統(tǒng)中PLC信息交換技術(shù)

在數(shù)控系統(tǒng)中,CNC和PLC在邏輯上是相互獨立的功能單元。其信息交換是以PLC為中心,在CNC、PLC和數(shù)控機床之間進行信息傳遞。[詳情]

-

水輪機轉(zhuǎn)輪葉片數(shù)控加工工藝的關(guān)鍵環(huán)節(jié)

水輪機轉(zhuǎn)輪葉片是水輪機關(guān)鍵部件,其制造精度對機組的效率等水力性能有直接的影響,型面加工精度高,使水輪機出力效率提高一個百分點,都將帶來長遠和巨大的效益。[詳情]

-

整體葉輪作為發(fā)動機的關(guān)鍵部件,對發(fā)動機的性能影響很大,它的加工成為提高發(fā)動機性能的一個關(guān)鍵環(huán)節(jié)。但是由于整體葉輪結(jié)構(gòu)的復(fù)雜性,其數(shù)控加工技術(shù)一直是制造行業(yè)的難點。以典型的CAD/CAM軟件——NX,合理安排加工工藝,使用NX軟件進行了加工軌跡生成和仿真驗證。證明該整體葉輪數(shù)控加工方案及程序的可行性。 [詳情]

-

對虛擬CNC齒輪測量中心機械部分進行了整體建模,并應(yīng)用SolidWorks軟件對虛擬CNC齒輪測量中心各部分進行了設(shè)計和整合,最終完成了虛擬CNC齒輪測量中心的整體建模,并證明了其有效性。 [詳情]

- 1SIMATIC PCS neo:面向未來的DCS556955

- 2中國機器人產(chǎn)業(yè)發(fā)展報告(2019)176867

- 32019世界機器人大會圓滿落幕175861

- 4世界機器人大會國際頂尖機器人領(lǐng)域?qū)<揖视^點集錦(二)175802

- 5世界機器人大會國際頂尖機器人領(lǐng)域?qū)<揖视^點集錦(一)172685

- 6格力開始發(fā)力工業(yè)領(lǐng)域 將投10億生產(chǎn)高端醫(yī)療設(shè)備167173

- 7基于工業(yè)互聯(lián)網(wǎng)平臺上——智能工廠實現(xiàn)的幾點建議157403

- 8亞馬遜的智能物流倉儲系統(tǒng),離我們有多遠?132010