-

二維通用機械手是一種能自動化定位控制并可重新編程序以變動的多功能機器。本文首先介紹機械手的設計要求。然后,對機械手控制方式進行研究,給出各部分的實現方案。最后,進行PLC控制系統的軟件程序設計。[詳情]

-

在對數控磨溝機產品原理分析的基礎上,論述了基于艾默生CT EC20H高速運動控制型PLC在機床數控集成自動化系統設計中的應用。對于需要多軸插補功能的機電伺服控制領域,艾默生CT EC20H產品表現出強大的技術優勢。[詳情]

-

在PLC中,子程序是為一些特定的控制目的編制的相對獨立的程序。執行子程序調用指令CALL等,如果條件不滿足子程序調用時,程序的掃描就僅在主程序中進行,不再去掃描這段子程序,這樣就減少了不必要的掃描時間。 [詳情]

-

通過本方法優化可以極大的減少程序語句數,使程序更簡潔、可讀性更好,由于不需要做耗時的類型轉換,程序運行效率也得到提高。且數學運算量越大,效率提高越明顯。[詳情]

-

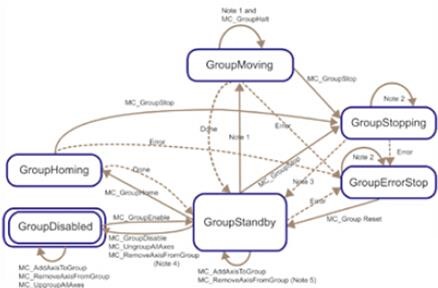

越來越多的最終用戶要求使用常用的PLC語言,來實現機器人、運動控制器和PLC的編程,這便于機器設備制造商的編程人員來理解,也便于最終用戶的服務人員進行維護。為了降低復雜性,使三個獨立的平臺從外觀、用戶體驗以及功能上更加協調。負責運動控制的PLCopen工作組已經提出了一系列的標準化工具,允許從類似于PLC的編程環境中直接運行協調運動。[詳情]

-

當今世界,鋼鐵已經被廣泛的應用在社會各生產領域,PLC軋鋼生產是目前主要的鋼鐵生產手段,其具備生產效率高、品種全、連續性強的特點,而且在生產中有助于實現機械化和自動化操作。目前,我國鋼鐵工業已經引進了先進的軋鋼生產技術,并在其中引入了可編程控制系統,使其在鋼鐵工業生產中逐漸創新、發展和應用,為鋼鐵行業發展做貢獻。本文從可編程控制系統的概念與特點出發,深入闡述了其在軋鋼生產線中的應用情況以及未來展望。[詳情]

-

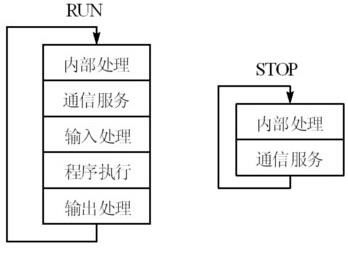

PLC有兩種基本的工作模式,即運行(RUN)模式與停止(STOP)模式。在運行模式,PLC通過反復執行反映控制要求的用戶程序來實現控制功能。為了使PLC的輸出及時地響應隨時可能變化的輸入信號,用戶程序不是只執行一次,而是不斷地重復執行,直至PLC停機或切換到STOP工作模式。[詳情]

-

本文給出了用可編程控制器PLC將普通立式鉆床改造成可批量加工的專用自動鉆床的控制方法、配備的PWS11711觸摸屏可實時地顯示鉆床的工作狀態、改造后的自動鉆床結構簡單,成本較低‘能夠滿足中小型企業對機械加工件批量生產的需求[詳情]

-

隨著制造業的競爭越來越激烈,對生產的自動化程度提出了越來越高的要求。通過分析注塑生產中工人卸料的操作情況,將氣壓傳動技術與PIE控制相結合,采用西門子SIMATICS7-300可編程控制器開發了注塑模卸料機械手,首先介紹系統的控制對象,然后著重探討了系統的氣壓傳動原理和控制軟件的設計方案。[詳情]

-

現在的機械加工設備以數控設備為為主,那么數控設備的維修就越來越重要了,了解機床的PLC程序可以提高數控維修的速度和準確性,所以,PLC編程在數控維修中起著重要的作用。[詳情]

-

根據工件加工的需要,以獨立的通用的部件為基礎,配以部分專用部件組成的專用機床,稱之為組合機床。[詳情]

-

加工過程的質量監測問題一直受到人們的重視。制造業如何以低成本、高精度和靈活多變的柔性加工技術迎接二十一世紀的挑戰也是人們關心的問題。[詳情]

-

在五軸機床加工中,當刀軸矢量接近或平行于某一旋轉軸(即奇異軸)而產生奇異問題,文章在分析奇異問題及其產生原因的基礎上,提出一種奇異域檢測的幾何方法。這種方法可以根據始末位置刀軸矢量在未經插補的情況下,提前檢測出刀軸是否經過奇異域及其類型,然后針對每種類型指定一種相應的插補算法,并且通過仿真實驗。仿真結果表明該算法能夠有效檢測出加工中會出現的奇異問題并改善加工精度。 [詳情]

-

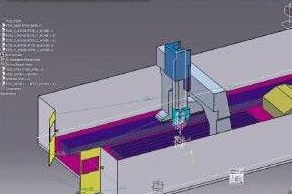

目前大型數控五軸聯動加工中心在科研生產過程中,主要用于進行大型復雜航空零部件與工藝裝備制造加工,因空間結構復雜,外形體積大,常出現零件首件過切,未加工到位,機床與零件或工裝夾具干涉,模鍛件裝夾定位不準確和加工超行程等問題,僅憑借數控編程技術人員個人經驗,工作量龐大且復雜,難以克服。[詳情]

-

檢測器件是數控機床伺服系統的重要組成部分,用以檢測各控制軸的位移和速度,在實際使用中,由于磨損和污染,經常會出現檢測器件故障,造成伺服電機系統無法驅動機床正常運行。[詳情]