一、參評企業基本情況

TCL多媒體科技控股有限公司(以下簡稱,TCL多媒體)是TCL集團股份有限公司控股公司。從事研發、生產及銷售消費電子產品,是全球電視機行業的領先企業之一。

TCL多媒體總部和研發中心設在深圳,現有員工29,000余人,生產基地和銷售網絡遍布主要大洲。 TCL多媒體致力于為用戶提供超越期望的視聽產品及服務。自1992年推出第一臺王牌大屏幕彩電至今,累計已超過2億臺彩電從TCL生產下線并進入全球超過80個國家和地區的萬千家庭。2016年,TCL多媒體LCD電視銷量達2000萬臺,名列全球第三。

未來,TCL多媒體將以“智能+互聯網”及“產品+服務”的雙“+”戰略作為未來轉型的主要方向,由過去的經營產品轉變為經營用戶,由傳統彩電制造企業逐步轉變為全球化的多媒體娛樂科技企業。

圖1 TCL多媒體

二、企業信息化應用總體現狀

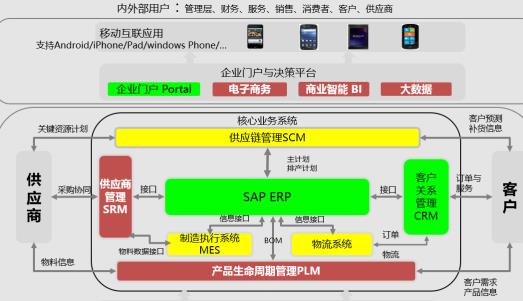

目前TCL多媒體已經上線了SAP ERP、PDM、SCM、CRM、MES、WMS、OA等信息系統,將公司的業務流程固化入了信息系統中,提高了公司的運營效率和管理水平,并為高層的管理決策提供了有力支持,其信息系統架構如下:

圖2 TCL多媒體信息系統架構

三、參評信息化項目詳細情況介紹

1.項目背景介紹

工業4.0 的核心是智能制造,TCL集團因此成立了工業能力提升小組,引導各產業由傳統制造向智能制造轉型。為響應集團的智能制造轉型及公司的雙+戰略,注塑廠也提出了“建立智能工廠”的設想,作為“智能工廠”中的重要一環,“智能倉儲”建設被提到了日程。

制造中心“注塑智能倉儲及配送”項目于2016年2月由中心領導發起,注塑廠聯合IT中心、精益運營部共同推動,從信息系統建設、流程優化、倉儲布局、物流優化等方面著手,歷時10個月,于2016年12月30日完成,項目采用RFID技術及WMS系統實行倉儲管理和配送智能化,實現精細化、可視化和自動化的管理,提高了倉儲及配送作業效率和管理水平。

2.項目目標與實施原則

項目目標:

倉儲物流人員減少20%;

作業效率提升30%。

實施原則和方法:

從提高倉儲利用率和物流效率的角度優化倉儲布局、物流路線;

通過流程梳理,對流程先進行簡化、優化,再通過系統固化;

實現物流、信息流、工作流統一;

充分利用RFID的特性,提高作業效率;

采用業務IT一體化,系統自主研發的模式。

3.項目實施與應用情況詳細介紹

(1)項目總體思路

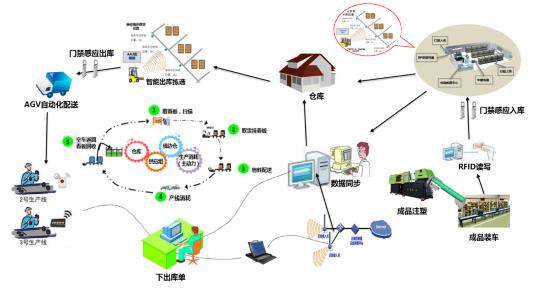

項目以建立精細化、可視化、智能化、半自動化的倉庫管理和配送系統設為目標,以RFID(無線射頻識別)技術為基礎,從信息化、精益化、自動化三方面著手,以進出存信息化管理、配送&計劃對接、與外圍系統對接、庫存層別管理、平面物流規劃、拉式看板配送、AGV自動配送、門禁自動掃描接收等作為改善措施,實現了注塑倉儲管理精細化、過程管理和存儲信息可視化、庫位分配和揀選智能化,通過計劃+物料看板卡實現JIT配送,提高了配送的及時性、準確性,通過與注塑MRP系統全面對接,實現了實物驅動賬務,實現賬實一致。系統功能覆蓋入庫、出庫、配送、退庫、移庫、調撥、改機、盤點、在庫管理(拆并板/箱,貨品凍結/解凍)等業務領域,業務藍圖如下。

圖3 業務藍圖

(2)項目實施方法:

1)信息化

業務場景:包括入庫掃描、上架掃描、在庫管理、計劃調度、看板叫料、出庫揀選、出庫掃描、配送線邊、線邊接收、空車回流、下線關聯等。

智能庫位分配:通過智能庫位分配,提升了庫位分配效率,減少倉管人員作業量和作業難度

智能揀選:通過智能揀選,大大提升了揀選效率和準確率,降低人員工作量和難度

智能配送:通過計劃驅動、看板拉動,實現了JIT叫料和智能化配送,叫料需求及時準確,揀選導航高效精準,AGV自動配送替代人工配送。

可視化:通過信息技術手段,實現庫位可視化(倉庫利用率實時可見、庫位狀態實時可見、庫位實際存放物料實時可見)、過程可視化(單據狀態實時可見、實物狀態實時可見)和計劃可視化,提高管理透明度。

門禁自動入庫/出庫掃描:利用RFID遠距離識別特性,實現自動識別、校驗,極大提高作業效率,利用智能庫位分配及導航,極大提高了上架作業的準確率和效率,通過與外圍系統的實時對接系,實現賬實一致。

PDA自動盤點:利用RFID遠距離識別和掃讀特性,實現PDA自動盤點,極大地提高了盤點效率和準確性。

2)精益化

倉庫布局優化:1)按照產品類別、工作中心及物流路線進行布局規劃,提高存取效率和配送效率;2)按照功能模塊進行管理,減少業務交叉,提高倉庫利用率(30%)。

物流路線優化:a.消除外物流,實現內部配送,提高配送效率;b.消除物流交叉,減少物流總量(30%);c.物流自動化,降低人力成本。

實現看板叫料:a.導入生產計劃和PE料單,實現物料配送任務自動生成和自動轉產;b.實現空車叫料,即看板拉動式配送,減少中間庫存,提高配送。

3)自動化

搬運自動化:利用AGV替代人工搬運,AGV自動充電,自動掛載,提高效率,節省人力。

出入庫信息核對自動化:自動信息核對,自動獲取庫位,防呆防錯,提高效率。

(3)項目技術方案

系統整體框架:

通過RFID手持機和門禁系統采集數據,支持PC、BS和PDA三個平臺,實現倉儲管理和配送管理兩大模塊,外圍與SAP ERP系統和注塑MRP系統對接,實現業務數據實時同步。

技術上采用workflow+Web Service的系統架構,實現業務功能服務化,提高了代碼復用率和業務需求響應速度。

圖4 系統整體框架

系統體系架構圖:

圖5 系統體系架構

系統從下到上劃分為四個層次,分別是物理作業層、采集及交互層、RFID數據服務層、企業應用層。

物理作業層:倉庫物理層包括倉庫、庫區、庫位、車架/卡座、MGV/AGV車、現場作業等。現場作業包括貨物入庫、出庫、盤點、揀貨、配送、轉倉、移庫等。倉庫所有有效庫位、車架/卡座要求安裝RFID電子標簽,以實現單個庫位、車架/卡板的精細化管理。

數據采集層:含各種現場數據采集和用戶交互設備,包括RFID手持終端、RFID固定式閱讀器、RFID車載閱讀器、MGV車載電腦等。主要提供用戶操作指引,現場數據采集、數據錄入等。為系統提供實時的現場數據采集和交互操作指引。

RFID數據服務層:對系統中的RFID設備及相關設備進行管理,采集數據的收集、緩存、過濾,控制指令及相關數據的收集、分發等。數據服務層以系統軟件服務的方式運行在系統服務器,提供對用戶應用層及數據采集交互層的RFID數據及相關控制指令的數據服務。

企業應用層:提供給倉庫調度管理中心、遠程管理中心的用戶管理交互界面,同時提供報表及數據查詢服務,電子看板等服務。管理中心對生產計劃、出入庫任務單、調撥任務單、移庫任務單、盤點計劃的制定、管理控制、數據監控等均通過企業應用層提供。

(4)項目實施過程

圖6 項目實施過程

四、效益分析

(1)有形收益:

1)增效減員收益:節省 59人;

2)配送效率提高30%(10-12月85件*人/h);

3)倉庫空間節省: 2524㎡。

(2)管理收益:

1)注塑倉庫實現了精細化、智能化、規范化、可視化管理;

2)模組、整機車間的計劃聯動,通過計劃+物料看板卡實現JIT配送,提高了配送的及時性、準確性;

3)庫位精準定位,上架、揀選智能導航,提高作業效率;

4)RFID PDA快速盤點,提高盤點效率和準確率;

5)與注塑MRP全面對接,實物驅動賬務,減少人工錄入工作,實現賬實一致。

(審核編輯: 智匯小蟹)

分享