常德卷煙廠位于美麗的湖南省常德市,是湖南煙草工業公司下屬分廠,擁有自主知識產權的國內知名品牌:芙蓉王。由于芙蓉王品牌深得人心,市場需求逐年持續增長,擴大芙蓉王品牌產量成為了常德煙廠的頭等大事。2009年,一條新的、具有特色工藝的,年產量滿足120萬大箱的芙蓉王制絲專線建設成功。

芙蓉王專線是國內采用分組加工和全配方兩種加工模式的第一條專線。在芙蓉王制絲專線技術改造過程中,結合芙蓉王卷煙現行的輕、穩、精、細加工理念,創新性的設計出了單等級批量制葉、動靜結合的人工選葉、定量箱式儲葉、 多通道、多級配比等加工工藝方案,形成加工的特色工藝流程、產品質量控制方式及特色卷煙產品,大大提升了芙蓉王專線的技術水平。

芙蓉王專線的高度落成,技術水平的極大提升,圍繞芙蓉王專線的各種業務功能和業務流程都發展了極大的變化。單等級批量制葉、動靜結合的物料移動、定量箱式儲葉、 多通道、多級配比等特色處理工藝催生了工藝路徑的柔性,產品配方的柔性,產能的柔性以及生產組織的柔性,特別是生產計劃與生產組織,生產組織與生產執行;生產執行與生產控制,在保證特色工藝中產品的高品質,滿足不斷擴大的市場需求。如何有效的、智能的、自動的、高效的,協調好生產中的所有資源,實現一體化生產,成為了企業考慮的重點,芙蓉王專線MES也由此應用而生。與此同時與GE建立了高技術、高標準的技術同盟。

高度柔性化、自動化的芙蓉王專線,為管理和控制提出了一系列的挑戰:如何一體化?如何實現生產的智能調度、如何實現生產的在線調度、如何實現生產的全面跟蹤、如何完成生產的可視化、標準化、規范化?如何建立桌面生產平臺,真正實現從原料到成品的追蹤鏈,當發生質量問題,能夠對每一包煙都能快速、準確的找出其生產加工的每個環節,和每個標準,追蹤責任。GE智能平臺 Proficy軟件解決方案通過其生產管理模塊給出了標準答案。

芙蓉王專線MES完全由GE提供產品,實施,支持和服務完成的,整個MES系統實施過程中,以用戶實際應用為基礎,以一體化生產協調為目標,并充分考慮了專線的特色工藝。完成了從配方、標準、設備、物料、能源、時間、人員以及生產指令的的一體化整合,實現了從物料投料一直到產品成品的生產計劃調度、生產執行追蹤、生產在線調度、生產物料移動的控制的自動化、信息化、智能化。并從總體架構、硬件架構和功能架構以直觀的形式展示于用戶,并得到了用戶一致的認可。項目于2010年完成。

總體架構設計

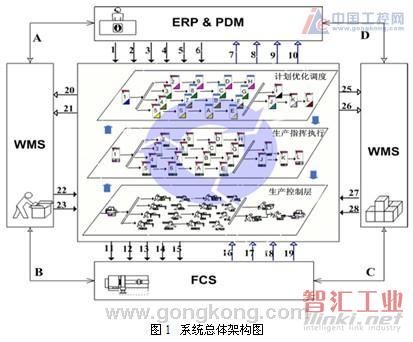

實現生產一體化的關鍵是總體架構的構建,也就是說,在以芙蓉王專線為基礎的特色工藝加工過程中,如何協調所有資源,在統一的標準和流程下,有序、有理、有節的運行,并在MES中體現,成為了構建MES的主題思想。一個滿足這個目標的架構思想三三成為了總體架構設計的主旋律。芙蓉王三三的的核心思想是指三模統一、三級協調、三級聯動。三模統一是生產協同MES的建設基礎,三級協調、三級聯動是一體化MES的實現目標。如:下圖

三模統一的提出,是解決業務和信息不對稱以及載體不對稱問題的基本思路,是為了完成信息交互,業務流程的無縫對接的有效手段,芙蓉王MES實踐證明,為了實現物流、信息流、資金流的統一,管控一體化,流程數字化、信息集成一體化,三模統一是一個很好的選擇。

三模統一的思想突破了國內現有MES粗放的金字塔建設模式,使得MES系統在內部搭建,如:計劃分解粒度,生產工序劃分,控制系統工作內容更加清晰;使得與第三方系統的接口,更加全面。充分實現了生產調度指令、作業指令的協調處理和基于事件的滾動排程,能夠使計劃指令、生產執行調度、生產執行工作在最小的粒度上,有效、統一、實時的反映生產狀況,并使機臺、儲柜等小粒度對象、小粒度事件躍然在管理者眼中。真正實現計劃層、生產執行層、控制層的統一。完成了專線數字化、生產精細化、生產過程可視化的驗證,并為扁平式管理思路提供了很好的實踐證明。事件證明,三模統一的構建,為常德芙蓉王專線的生產一體化帶來了質的飛躍。

硬件系統架構設計

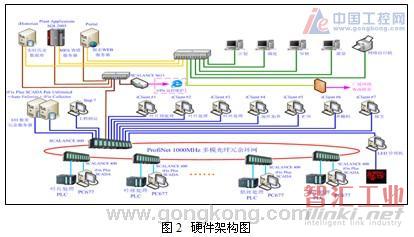

為了適應總體架構的總體思路,硬件系統的設計從安全、性能和接口三個方面給予了足夠的支撐。在實際應用中證明,本架構除了滿足總體架構的要求,同時在IT信息架構規劃上,給出了整體的考慮。并通過GE智能平臺 Proficy的系統開放性,可擴展性,采集并存儲各系統的生產,管理與分析數據,構建完整的廠級桌面生產平臺。如下圖所示:

實時數據采集服務器

MES I/O采集服務器負責收集所有由生產設備底層供應商提供的數據、報警信息和生產信息,并將其傳遞到實時數據庫服務器。這些被采集的數據由MES核心平臺PA進行業務過濾和梳理,被記錄到MES應用服務器的SQL數據庫中,以便進行生產歷史追溯、質量、設備分析、考核、報表查詢時使用。這些I/O采集服務器將從底層的現場總線上采集數據。

實時數據服務器

實時數據服務器是MES的基礎,所有數據來源與I/O數據采集服務器。它主要包含四類數據,一類是設備狀態數據,工藝質量數據、物料加工數據,生產數據。數據的存儲主要是通過時間和標簽記錄。

海量數據存儲

毫米級數據反映速度

雙冗余結構(采集和配置冗余)

歷史數據動態管理

MES應用服務器

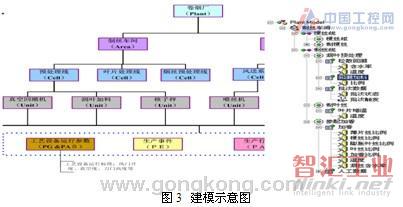

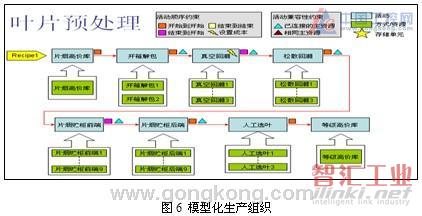

MES應用服務器包含兩大部分內容,一部分是PA服務,一部分是數據存儲服務。PA服務主要完成對企業的業務建模、業務流程、業務功能的實現。數據存儲服務,是用于存儲業務數據和控制數據。業務建模除了能夠滿足ISA-SP95界定的企業模型,并且可以對生產事件和生產活動進行靈活的建模處理,使靜態生產模型與動態的實物模型實時同步。業務建模可直觀的理解如下。如下圖:

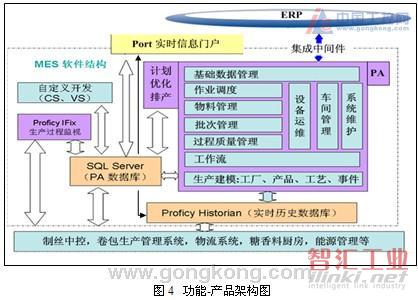

功能架構設計

采用Proficy Plant Applications架構和功能。構建制造執行系統(MES),實現常德煙廠芙蓉王專線一體化生產的要求,是功能架構設計的總體思路。整個功能解決方案與軟件的整合,是以實時歷史數據庫平臺和MS SQL server為基礎,通過其豐富的應用功能模塊,靈活的平臺特點。完成生產工廠模型架構的建設和生產事件的捕捉,完成生產控制與管理。對生產數據進行挖掘、分析與管理,形成包括生產管理,生產與譜系跟蹤,質量管理,效率分析,批次管理等不同MES的應用。實現一體化、智能化生產,如下圖:

生產建模

如果說數據處理在MES系統中,是豐富內容的體現,那么建模就是構建體系靈魂的縮影。基于SP95標準的Proficy Plant Applications Administrator提供的建模功能,在常德芙蓉王專線系統中完成了現實工廠生產和計算機虛擬工廠生產的模擬,在計算機中不僅反應了生產現場的生產資源,包括生產車間,生產線,生產單元,生產參數,質量參數,過程參數、標準等可見對象,同時對各種事件(換牌、停機、啟動)、以及事件行為等進行了合適的映射。使實際生產(來自Proficy Historian)觸發的事件和生產行為,動態實時的在虛擬和現場的生產節拍中有序的穿梭。完成生產運行監管,實現生產的全面指揮與追蹤,最終完成一體化的生產和生產歷史的回溯。

計劃優化排產

常德煙廠芙蓉王專絲是國內采用分組加工和全配方兩種加工模式的第一條專線。在芙蓉王制絲專線技術改造過程中,在工藝組織、生產組織上相對更加精細和復雜。相比傳統工藝,特別是在柔性化處理上,提出了產能優化、路勁優化、配方優化等新的思路。如何做好生產優化排產,給企業帶來真正的效率和成本變化,是一個具大的挑戰。

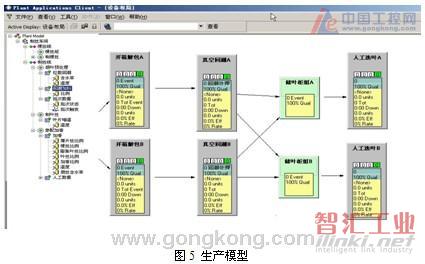

采用了基于模型的多目標優化排產是常德煙廠芙蓉王專線優化排產的核心思想。主要通過模型化加工模式,柔性化生產能力,離散生產活動,定義時間順序約束和資源使用約束,定義多目標和目標合成成本實現。然后根據生產牌號的配方和生產活動間的約束關系優化選擇工藝執行路徑,完成基于模型的多目標勾畫。如下圖:

上圖為芙蓉王專線三套排產模型的模型架構,模型中每個生產工藝都對應一個生產活動,每個生產活動都包含一組生產單元(設備),每個生產單元與執行層和控制層的生產單元相統一,同時在每個生產活動間設置順序約束(如:開始到開始、結束到結束等)或兼容性約束(如:使用相同資源等),多個連接生產活動組成一條工藝路徑。

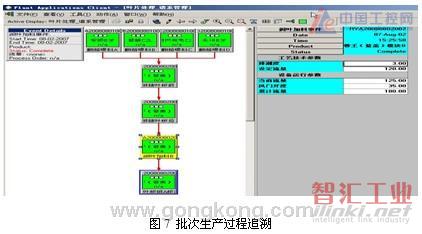

批次管理

Proficy Plant Applications Client:通過客戶端工具展現生產現狀生產狀況的監控與追蹤。客戶端工具提供完整的多種監視與應用分析畫面模塊,包括報警,停線分析,譜系跟蹤,生產事件等,開發過程中只需簡單調用對應的模塊進行組態即可實現。如圖所示為生產跟蹤畫面,左邊的畫面中每一個模塊代表某一生產單元上的某一批次,不同批次之間的族譜關系的通過帶箭頭的曲線進行連接,形象的展示了批次流轉的源頭和去向;選中任一批次,右邊的批次生產信息畫面中將展示該批次生產及流轉的具體信息,包括批次號,批次執行的狀態,開始時間,結束時間,流轉的源頭和目標,生產過程參數等相關信息。

實時信息展示

常德卷煙廠芙蓉王專線的統一信息展示,是不同層次信息展示的生動表現。通過Proficy Realtime Information Portal提供對跨網絡、跨系統、跨數據庫的連接,并通過Portal提供的語義表達層,對各連接系統進行讀取和寫入,完成供多維度、多角度、多地域的的生產信息監控與分析,是實時信息展示的核心內容。具體包括:

通過實時數據連接器直接連接到前端的生產數據采集工具軟件 HMI/SCADA――iFIX后臺的實時數據庫,直接獲取生產現場實時數據,從而實現對生產過程的實時監視,并以圖形化的方式在WEB上發布。

通過歷史數據庫連接器連接到實時歷史數據庫Proficy Historian上,以獲取相關參數的實時或歷史數據,提供實時或歷史數據曲線的分析,并在WEB上發布。

通過關系型數據連接器連接到Proficy Plant Applications,進行報警記錄查詢,KPI查詢,生產追蹤與報表查詢等,以及生產信息,并在WEB上發布。

通過寫入機制,把數據寫入對應的系統,完成遠程標準和指令的一鍵下達和統一調整。

結論

常德MES一體生產的實現,充分發揮了芙蓉王專線特色工藝下的特色生產要求,在生產復雜化、柔性化的硬鏈接上,極大的發揮了軟連接的可能性。使得生產組織、生產排程、生產過程指揮與執行、生產監視與控制、生產過程全面跟蹤,空前可能、可視、可控、可追;實現了生產自動化、智能化。實現了生產計劃層、執行層、控制層的管控一體化,實現了物料移動的控制、指導、跟蹤的協同化。設備跟蹤、物料跟蹤從定性和定量傳統的方法完全轉化成定量分析;智能調度、計劃調度、在線調度成為現實。質量追溯為責任界定更加準確,更加透明;為打照數字化工廠,節約化性工廠、成本精細化、可控化工廠、管控一體化工廠提供了現實的例證。為行業MES實現的范圍,內容,方法的界定,起到了全面的重大的、關鍵的、成功的案例。

(審核編輯: 智匯小新)

分享