鈦合金作為一種飛機結構材料,具有比強度高、耐高溫、耐腐蝕和與復合材料相容性好等特點,有利于減輕飛機重量、提高飛機安全性和降低綜合成本,以波音787和A380為代表的最新一代民用飛機,其鈦合金用量分別達到15% 和10%,充分體現了鈦合金及制造技術在國外飛機上的應用優勢。

激光成形及修復技術(LRF/LR)

激光成形技術是20世紀90年代中期發展起來的一項先進實體成形技術,該技術以“離散+堆積”的成形思想為基礎,綜合利用激光、計算機、冶金和新材料等學科的高新技術,能夠實現高性能復雜結構、致密金屬零件的無模、快速、直接近凈成形,在航空領域具有廣闊的應用前景。

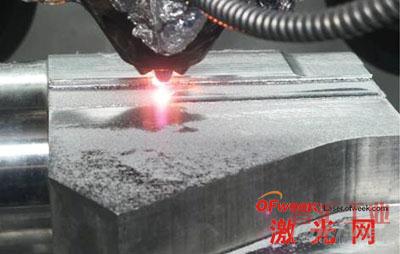

基本原理是:構建零件的三維模型,將模型按一定厚度進行“切片”處理,即將零件的3D數據信息離散成一系列2D輪廓信息;再用激光熔覆的方法將粉材按照2D輪廓信息逐層堆積,獲得3D實體;最后進行后續處理(少量機加、熱處理等)。

圖1 激光修復某飛機零件(修復前)

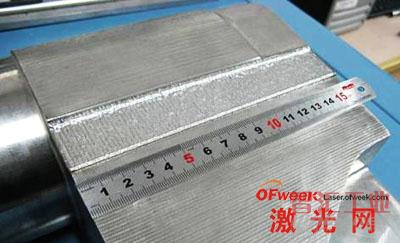

圖2 激光修復某飛機零件(修復后)

與傳統制造技術相比,該技術具有以下特點:

(1)高柔性:無需專用工裝夾具,無需大規格原材料,通過軟件程序驅動實現柔性加工;

(2)精密性:產品復雜程度(形狀和尺寸)受限制小,適用于成形大型/空腔(心)/薄壁類結構零件,能夠實現產品近凈成形;

(3)高品質:高能激光的快速熔化和凝固獲得致密組織,力學性能達到或超過鍛件水平;

(4)低成本:材料利用率高(遠高于鍛件利用率),后續機加工量小,從原材料到零件的整個制造周期短(相對鍛造可縮短2/3以上),綜合成本低于傳統制造技術;

(5)匹配性:根據實際使用需要能夠實現不同合金制造或“變成分”零件制造,滿足不同部位的服役條件與性能要求。

從以上特點分析,對于大型整體構件,采用該技術可以避免傳統制造技術對設備及大規格原材料的苛刻要求,對于復雜腔體結構,采用該技術解決了常規成形工藝很難或無法實現的加工困難。同時解決了傳統制造技術存在的材料利用率低、變形抗力大、加工周期長、制造成本高等問題。

國外有關激光成形技術研究以美國為主,包括美國Los Alamos國家實驗室、Sandia國家實驗室、AeroMet公司和GE公司等。其中AeroMet公司主要致力于飛機鈦構件激光成形技術開發及工程化應用,該公司采用該技術生產了多個飛機的次承力鈦合金構件,綜合性能與鍛件相當,已在先進的軍民用飛機上裝機應用。國內先后有西北工業大學、北京航空航天大學、北京有色金屬研究總院等單位針對TC4、TA15等航空結構鈦合金開展了該技術的基礎和應用研究,部分單位的研究成果已實際裝機。

另外,目前,鈦合金鍛鑄件應用廣泛,但受設備、工藝技術和刀具等限制,生產的鍛鑄件及零件經常出現缺肉(鍛造、鑄造)、裂紋(鍛造、鑄造、熱處理)、尺寸超差(鍛造、鑄造、誤加工)等問題,嚴重影響了型號研制進度。基于激光成形的修復技術應運而生,相對常規的修復技術,具有修復體性能高,設備可達性好,受零件尺寸限制小、修復周期短、綜合成本低等特點,適用于鈦合金等昂貴零件的修復,可最大限度地挽救常規技術不可修復的零件(包括運營飛機的零件),為解決飛機研制和使用過程出現缺陷、損傷、腐蝕等提供了一種新的快捷的解決途徑,國內西北工業大學最先開展激光修復技術研究,已為國內多個型號飛機及發動機提供了激光修復技術服務。

激光成形及修復技術在國內應用還不十分成熟,要實現該技術在民機上的工程化應用,需要針對民機使用要求、結構特點等盡快開展以下研究工作,以確保民機安全可靠的應用。

(1)激光成形及修復內在機理深化研究,包括成形及熱處理工藝與組織、性能控制,內應力分布規律及消除,抑制變形開裂等基礎研究;

(2)激光成形及修復制造技術研究,開發工程化應用成套設備,提高成形穩定性,完善實時檢測手段,實現精度(尺寸與形狀)和速率的最佳匹配;

(3)激光成形及修復質量評價技術研究,建立成套技術文件體系,包括制造標準和試驗標準等;

(4)激光成形及修復全尺寸結構靜力與疲勞考核驗證,以適航標準為依據進行符合性驗證,確保民用飛機安全可靠使用。

(審核編輯: 智匯胡妮)

分享