2016年,空客首先實(shí)現(xiàn)的是鈦金屬的3D打印產(chǎn)業(yè)化,因?yàn)殁伿亲畎嘿F的材料,通過(guò)3D打印對(duì)減少鈦金屬的浪費(fèi)將起重要的作用。

“不約而同,2016成為制造領(lǐng)域普遍看好的3D打印產(chǎn)業(yè)化爆發(fā)年,在牙科、醫(yī)療和珠寶陸續(xù)出現(xiàn)3D打印進(jìn)入產(chǎn)業(yè)化生產(chǎn)領(lǐng)域后,阿奇夏米爾與EOS在2016年將3D打印推向模具產(chǎn)業(yè)化生產(chǎn)領(lǐng)域的合作計(jì)劃也將金屬3D打印的視線(xiàn)聚焦在產(chǎn)業(yè)化領(lǐng)域。

而如今,隨著GE通過(guò)增材制造工廠(chǎng)生產(chǎn)噴油嘴。Airbus亦摩拳擦掌,計(jì)劃在2016年通過(guò)3D打印來(lái)批量生產(chǎn)最終零部件。

金屬?對(duì),沒(méi)錯(cuò)!

空客已經(jīng)通過(guò)3D打印生產(chǎn)的零件是塑料零件,包括通過(guò)Stratasys的FDM設(shè)備生產(chǎn)的零件已經(jīng)有幾百件在空客A350飛機(jī)上服役。并且空客還通過(guò)Stratasys的FDM設(shè)備生產(chǎn)備品備件。

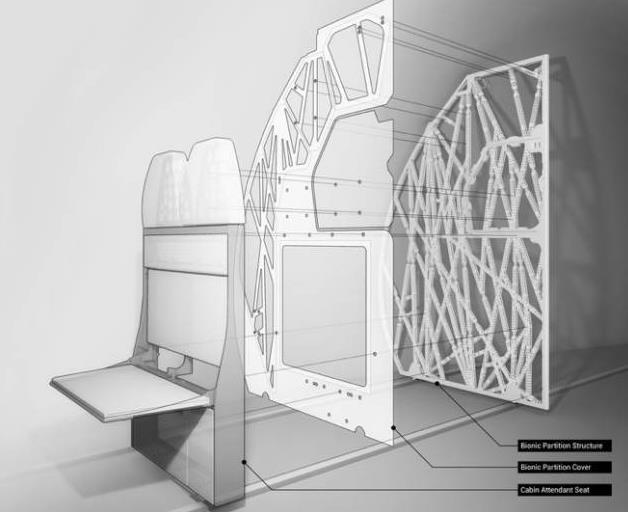

而2016年將實(shí)現(xiàn)3D打印進(jìn)入產(chǎn)業(yè)化生產(chǎn)領(lǐng)域的是金屬3D打印。之前,空客與LazerZentrumNorth工程公司以及歐特克的TheLiving設(shè)計(jì)工作室合作,為空客A320飛機(jī)開(kāi)發(fā)了一個(gè)大尺寸的“仿生”機(jī)艙隔離結(jié)構(gòu)。通過(guò)新型超強(qiáng)、輕質(zhì)合金材料使用直接金屬激光燒結(jié)成型技術(shù)3D打印而成。這項(xiàng)工作已經(jīng)進(jìn)行了5年,2016年,空客將開(kāi)始這種名為Scalmalloy的零件的串行生產(chǎn)。3D科學(xué)谷了解到該零件的生產(chǎn)設(shè)備為AdditiveIndustries的MetalFAB1系統(tǒng),這個(gè)巨大的綜合性金屬增材制造設(shè)備在可重復(fù)性、生產(chǎn)率和靈活性方面是其它同類(lèi)系統(tǒng)的10倍。

圖:Scalmalloy機(jī)艙隔離結(jié)構(gòu)

2016年,空客首先實(shí)現(xiàn)的是鈦金屬的3D打印產(chǎn)業(yè)化,因?yàn)殁伿亲畎嘿F的材料,通過(guò)3D打印對(duì)減少鈦金屬的浪費(fèi)將起重要的作用。大約在2017年底,空客將在這一應(yīng)用范圍擴(kuò)展到不銹鋼和鋁件的加工。

這個(gè)計(jì)劃將通過(guò)一個(gè)內(nèi)部生產(chǎn)(空客三個(gè)歐洲工廠(chǎng)包括德國(guó),英國(guó)和法國(guó))以及外部外包的生產(chǎn)來(lái)進(jìn)行。其中一個(gè)外包工廠(chǎng)是PremiumAerotec公司(PAG),這家公司在德國(guó)北部開(kāi)設(shè)了第一家金屬增材制造工廠(chǎng)。

3D科學(xué)谷了解到空客目前的設(shè)備包括ConceptLaser,SLMSolutions,以及EOS。這些都是選擇性激光融化設(shè)備。而其位于英國(guó)的工廠(chǎng)在嘗試實(shí)用Arcam的EBM選擇性電子束融化工藝制造零件。

空客還通過(guò)Sciaky的電弧焊3D打印設(shè)備以每小時(shí)高達(dá)1公斤的沉積速率來(lái)制造大型零件。然而,這項(xiàng)技術(shù)主要集中如何減少成本和時(shí)間,而不是用于輕量化零件的制造,而輕量化是航空航天業(yè)的承諾和發(fā)展方向。

空客與南非的Aerosud航空工程公司合作,嘗試更大尺寸的3D打印制造技術(shù)。這項(xiàng)技術(shù)生產(chǎn)的零件計(jì)劃在2018年用于工業(yè)上的使用。目前打印鈦金屬的速度是66立方毫米/秒,也就是每小時(shí)1kg,零件的尺寸更是達(dá)到了2米,對(duì)于3D打印行業(yè)來(lái)說(shuō)這是個(gè)驚人的尺寸。

金屬3D打印,自動(dòng)化在發(fā)生

事實(shí)上,金屬3D打印機(jī)制造商也把目光投向了工廠(chǎng)自動(dòng)化,3D科學(xué)谷也覺(jué)得好奇,為什么大家不約而同地將目光投向生產(chǎn)領(lǐng)域?

其實(shí)拿ConceptLaser的Xline1000來(lái)說(shuō),加工的時(shí)候需要1噸鈦粉。現(xiàn)在,ConceptLaser的Xline2000可以打印一個(gè)全尺寸的發(fā)動(dòng)機(jī)缸體,這些材料和打印完成的零件都不是人手工能夠搬動(dòng)的。如果一個(gè)工廠(chǎng)里有幾十臺(tái)這樣的機(jī)器,這個(gè)過(guò)程將必須是自動(dòng)化來(lái)完成。空客相信在2年內(nèi)將看到更多的自動(dòng)化增材制造工廠(chǎng)。

行動(dòng)?需趁早

然而,金屬3D打印機(jī)進(jìn)入生產(chǎn)領(lǐng)域的一個(gè)制約因素來(lái)自設(shè)備廠(chǎng)商。我們大概不能看到市場(chǎng)上在2年內(nèi)增材制造工廠(chǎng)大面積出現(xiàn),現(xiàn)在金屬3D打印機(jī)廠(chǎng)商生產(chǎn)設(shè)備的產(chǎn)能已經(jīng)達(dá)到極限,訂單在排隊(duì),訂購(gòu)機(jī)器到等待機(jī)器制造完成,再安裝好,這個(gè)周期就很長(zhǎng)。

另一個(gè)問(wèn)題市場(chǎng)上缺乏熟悉增材制造零件設(shè)計(jì)的工程師,舉例來(lái)說(shuō)即便是現(xiàn)在的CAD設(shè)計(jì)工程師,當(dāng)他們面對(duì)如Autodesk下一代CAD軟件Fusion360的時(shí)候,他們也會(huì)不清楚這個(gè)軟件的強(qiáng)項(xiàng)在哪里,而要突破傳統(tǒng)加工方法對(duì)思維帶來(lái)的限制,為增材制造而設(shè)計(jì),這更需要時(shí)間。

空客前沿技術(shù)與概念部門(mén)經(jīng)理PeterSander

仿生力學(xué),開(kāi)啟美好未來(lái)

仿生結(jié)構(gòu)帶來(lái)材料使用率和力學(xué)性能的良好結(jié)合,就像空客前沿技術(shù)與概念部門(mén)經(jīng)理PeterSander先生手上的這兩個(gè)輕量化零件一樣,這就是為什么增材制造會(huì)走進(jìn)工廠(chǎng),這就是增材制造的價(jià)值所在。

(審核編輯: 智慧羽毛)

分享