0 引言

按材料切除率和加工精度,切削加工主要分為粗加工、精加工、半精加工三類,由于三類加工方法,在實際加工過程中追求的側(cè)重點不同,對于數(shù)控系統(tǒng)的加工參數(shù)的要求也不同。在提高機(jī)床的加工效率的同時,滿足不同零部件的加工要求,在機(jī)床調(diào)試過程中盡可能的將系統(tǒng)的加工參數(shù)細(xì)化。數(shù)控加工的目的是實現(xiàn)高效率高精度加工,如何在盡可能減小效率損失的前提下實現(xiàn)速度連續(xù)、平滑過渡,是加減速研究中的關(guān)鍵問題。S曲線加減速方法對減小機(jī)床沖擊有一定作用和效果,但由于加加速的階躍變化,會使加速度在加減速階段的起點、終點處有突變,而引起機(jī)床的柔性沖擊。

為了克服加加速的階躍變化引起的柔性沖擊,本文采用合理設(shè)置加加速值的同時利用濾波器對加加速進(jìn)行平滑處理的方式保證高速高效的加工。并以海德漢iTNC530系統(tǒng)為例進(jìn)行二次開發(fā),按照工件不同的加工要求,分成四種加工模式,設(shè)計研發(fā)能滿足不同加工模式的軟件包,對加速度、加加速控制及濾波器類型等系統(tǒng)的參數(shù)進(jìn)行優(yōu)化設(shè)計。

1 海德漢iTNC530系統(tǒng)加工模式的分類

在加工過程中,根據(jù)不同零部件的加工要求,大致可分成粗加工,精加工,半精加工三類,其中精加工又可以分成表面質(zhì)量精加工和輪廓精加工。粗加工是一種對工件進(jìn)行簡單加工的過程,追求的是單位時間內(nèi)的材料去除率,對工件的表面質(zhì)量和輪廓精度要求不高;相反,精加工是指對幾何形狀復(fù)雜的工件進(jìn)行精密加工,追求的是工件的表面質(zhì)量或輪廓精度;半精加工是介于粗加工和精加工之間,需要兼顧加工的速度和精度。上述幾種不同的加工方法,在實際加工過程中追求的側(cè)重點是不同的,則需要設(shè)置的系統(tǒng)參數(shù)也有所不同。為了適應(yīng)不同的加工要求需要,系統(tǒng)加工參數(shù)優(yōu)化在通用型(標(biāo)準(zhǔn)加工模式)的基礎(chǔ)上,根據(jù)各加工模式的特點可以擴(kuò)展成三種加工模式,如圖1所示。

(1)光滑表面加工模式:側(cè)重于表面光潔度,主要應(yīng)用于精加工,主要特點是要求表面的光潔度高,避免各加工軸的振蕩,跟蹤誤差控制在1微米以內(nèi),公差(Cycle32)可設(shè)為0.02mm,允許有略微的超差。

(2)粗加工模式:側(cè)重于速度,主要特點是追求單位時間的金屬去除率,對表面質(zhì)量的要求次之,最大公差(Cycle32)范圍可設(shè)為0.2mm。

(3)精加工模式:側(cè)重于精度,主要用于非常精密且尺寸較小的工件加工,主要特點是不允許超差,但是允許表面有輕微振蕩,典型公差(Cycle32)范圍可設(shè)為0.01mm。

在調(diào)試過程中將系統(tǒng)加工參數(shù)按照標(biāo)準(zhǔn)加工模式、光滑表面加工模式、粗加工模式、精加工模式分別進(jìn)行參數(shù)的優(yōu)化,盡可能減小效率損失的前提下保證加工的要求,以取得良好的加工效果。

在參數(shù)優(yōu)化的過程中為了克服加加速的階躍變化造成機(jī)床的柔性沖擊,需在充分了解加加速原理,下面以水平運(yùn)動伺服軸的加加速為例,對基本原理進(jìn)行闡述和說明。

2 加加速的基本原理

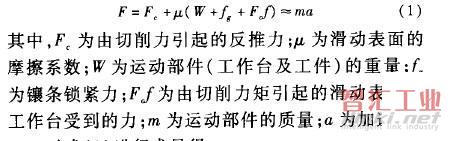

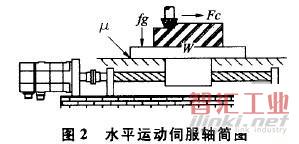

加加速是描述加速度變化快慢的物理量。數(shù)控機(jī)床在切削加工時,水平運(yùn)動伺服軸的簡圖如圖2所示,F(xiàn)與加速度之間的關(guān)系如下:

對式(1)進(jìn)行求導(dǎo)得:

其中j為加加速,反映的是機(jī)床的響應(yīng)速度與運(yùn)動平穩(wěn)性之間的關(guān)系,因此瞬時的加加速j反映了F的瞬時變化量,由于j是階躍變化的,因此引起F的瞬時變化量也是階躍變化的。在階躍變化處,導(dǎo)致機(jī)床系統(tǒng)的較大振動和沖擊。由于機(jī)床的振動和沖擊不但影響工件的加工質(zhì)量,而且還會使數(shù)控機(jī)床和刀具在動載荷下工作,加速了兩者的磨損和精度的喪失,從而降低了數(shù)控機(jī)床的使用壽命和刀具的耐用度,因此避免振動和沖擊非常關(guān)鍵。

在數(shù)控加工中會出現(xiàn)直線與圓弧的過渡過程,節(jié)點處的加速度會由零突然增至v2/R(R為圓弧半徑),則其慣性離心力將由外側(cè)導(dǎo)軌突然受到壓力mv2/R,因此節(jié)點處的沖擊載荷會產(chǎn)生劇烈的振動和沖擊。要避免加加速的階躍變化對機(jī)床的沖擊,可以對加加速進(jìn)行平滑處理。經(jīng)過處理后使曲率由零逐漸過渡到1/R,其法向加速度會由零均勻的增加到v2/R,從而避免了柔性沖擊。下面就以海德漢iTNC530系統(tǒng)具體介紹如何通過限制加加速同時利用濾波器進(jìn)行加加速的平滑處理。

3 海德漢iTNC530系統(tǒng)參數(shù)軟件包的開發(fā)

3.1 系統(tǒng)加加速度參數(shù)簡介

海德漢iTNC530系統(tǒng)提供了加速度、加加速控制和濾波器。要保證機(jī)床的加減速功能,必須對加加速進(jìn)行合理設(shè)定。加加速過大,會引起機(jī)床振動,使表面加工質(zhì)量變差;但是加加速過小,無法快速的加速,損失了加工效率。因此在進(jìn)行高速加工時,系統(tǒng)要對不同的加工模式的參數(shù)進(jìn)行細(xì)化設(shè)定,采用限制加加速的同時,利用濾波器對加加速盡行光滑處理。

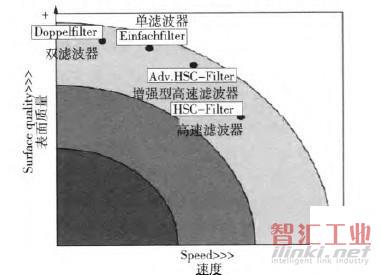

系統(tǒng)提供的位置濾波器主要有單濾波器,雙濾波器,高速濾波器以及增強(qiáng)型高速濾波器。根據(jù)不同的加工模式選擇不同類型的濾波器,則設(shè)置的機(jī)床加工參數(shù)也有所不同。

海德漢iTNC530系統(tǒng)對于加速度,加加速度等影響加工的系統(tǒng)參數(shù)主要有:

MP1060;軸加速度;

MP1070;向心加速度;

MP1085;單軸快移最大允許加加速度;

MP1090;插補(bǔ)最大允許加加速度;

MP1200;濾波器類型:

0=單濾波器,

1=雙濾波器,

2=高速濾波器,

3=增強(qiáng)型高速濾波器;

MPl202;循環(huán)32預(yù)定義公差;

MPl210-MPl213;四種類型濾波器的限制頻率;

MPl230-MPl233;四種類型濾波器在拐角處最大加加速度。

不同的濾波器速度與加工表面的質(zhì)量關(guān)系如圖3所示,機(jī)床在低速時,雙濾波器的表面質(zhì)量比單濾波器的要好;機(jī)床在高速加工時。高速濾波器的精度比增強(qiáng)型高速濾波器的精度高,但是增強(qiáng)型高速濾波器在表面光潔度上要比高速濾波器好,因此不同的濾波器適用的場合不同,加工效果也不同。

圖3不同濾波器速度與表面質(zhì)量的關(guān)系

由于設(shè)置的過濾器的類型不同則得到的加工結(jié)果也不盡相同,為下面以加工倒圓角為例,說明濾波器的選擇對加工工效率的影響,如表1所示。

由表1可以看出,表1a需要的加工時間最短,節(jié)點處的柔性沖擊最小,圓弧中段指令值和實際加工值基本一致,加工的精度最高;表1b能達(dá)到相關(guān)的公差要求,但是節(jié)點處的柔性沖擊較大,圓弧中段的指令值與實際加工值有所偏離,加工精度次之;表1c需要時間最長,圓弧中段的指令值與實際加工值有所偏離最大,節(jié)點處的柔性沖擊最大。由此可見加工精度要達(dá)到良好的加工效果選用合適的濾波器尤為重要。

在不同的加工模式下,通過選擇合適的濾波器,設(shè)置合理的機(jī)床加工參數(shù),可以避免由于加加速的階躍變化而產(chǎn)生的機(jī)床振動和柔性沖擊,達(dá)到良好的加減速性能,滿足快速加工的需求,實現(xiàn)高表面質(zhì)量加工。

3.2 固定循環(huán)程序的設(shè)計

依據(jù)標(biāo)準(zhǔn)加工模式、光滑表面加工模式、粗加工模式、精加工模式四種加工模式所需的濾波器及加工誤差的要求,利用系統(tǒng)提供的軟件對機(jī)床的電流環(huán)、速度環(huán)、位置環(huán)等控制回路進(jìn)行參數(shù)優(yōu)化,對系統(tǒng)參數(shù)進(jìn)行合理設(shè)置,并在機(jī)床上調(diào)試試驗,盡量減小由于加加速的階躍變化而引起的振動和沖擊,滿足加工模式所需的加工質(zhì)量要求。通過機(jī)床實際加工數(shù)據(jù)的采集,找到參數(shù)最優(yōu)設(shè)置。

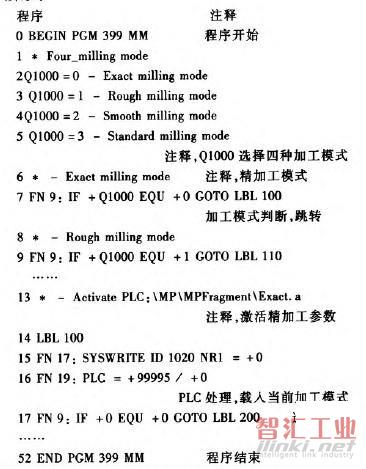

利用海德漢iTNC530系統(tǒng)固定循環(huán)設(shè)計軟件,編寫適應(yīng)不同加工需求的四種類型的參數(shù)程序,考慮的因素有濾波器的選用、公差的選擇、PLC程序的處理等。制作成固定循環(huán)CLCLE 399,裝載到系統(tǒng)的TNC中。固定循環(huán)CLCLE 399主程序的部分程序如下所示:

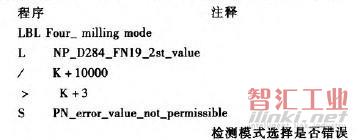

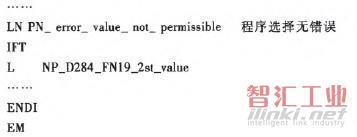

3.3 固定循環(huán)程序的PLC處理

要在加工中調(diào)用固定循環(huán)程序CLCLE 399,需要對PLC進(jìn)行相應(yīng)的處理,即在FNl9程序塊中定義數(shù)據(jù)表示符,編寫數(shù)據(jù)模式選擇類型(如0,1,2,3)和報警程序。這樣,在執(zhí)行固定循環(huán)程序時,PLC能檢測當(dāng)前循環(huán)運(yùn)行的模式,并且檢查該模式的選擇是否出錯。對固定循環(huán)CLCLE 399的PLC處理部分程序如下:

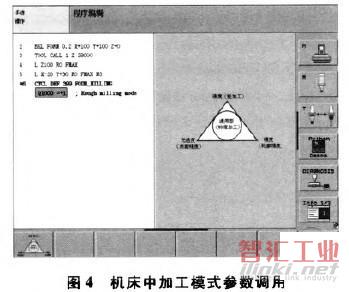

3.4 固定循環(huán)程序的調(diào)用

在實際加工中,如需調(diào)用固定循環(huán)CLCLE 399,可以通過系統(tǒng)提供的對話框編程方式進(jìn)行調(diào)用。機(jī)床會自動調(diào)用已經(jīng)設(shè)置好的參數(shù),如圖4所示。編寫加工程序時,在每個程序的開頭先選擇適合加工要求的加工模式,如粗加工模式,為了增強(qiáng)程序的可讀性和通用性,可在調(diào)用循環(huán)程序CYCLE 399前添加注釋如下:

*n CYCL DEF 399 FOUR—MILLING

Q1000=1;Rough milling mode

其中,n為程序順序號。

4 加工實例

在數(shù)控稽查un個中載入海德漢iTNC530系統(tǒng)參數(shù)優(yōu)化的軟件包,調(diào)用不同加工模式加工鋁材的字母“S”,進(jìn)行加工效率和切削效果對比。

4.1 加工條件

加工設(shè)備:HTM-25BF橋式龍門五軸加工中心;數(shù)控系統(tǒng):海德漢iTNC530;工件材質(zhì):長方體鋁材。

4.2 加工結(jié)果與討論

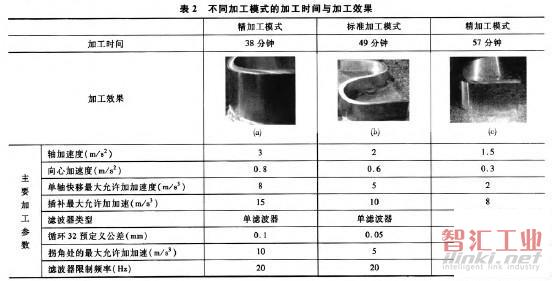

“S”型鋁材加工模式效果圖采用不同加工模式的加工效果和加工時間如表2所示。根據(jù)加工側(cè)重點的不同,采用不同的加工模式,所設(shè)置的加工參數(shù),如加速度、加加速、公差及濾波器的類型都有所不同,從表2中可以得出如下結(jié)論:

(1)粗加工模式如表2a所示,允許公差值大,選用單濾波器,各種允許的最大加加速較大。加工用時最少,加工效率分別比標(biāo)準(zhǔn)加工模式和精加工模式提高28%和50%,但是工件表面光潔度較差,尤其是在拐角處可以看到比較明顯的振痕。

(2)標(biāo)準(zhǔn)加工模式如表2b所示,加工時間明顯長于粗加工模式用時,允許公差值居中,選用單濾波器,各種允許的最大加加速居中,加工時間介于粗精加工之間。加工質(zhì)量尚可,可以滿足加工要求不是特別高的零件生產(chǎn)。

(3)精加工模式如表2c所示,允許公差值最小,選用高速濾波器,各種允許的最大加加速較小,加工時間最長。加工出來的工件表面光潔度非常好,拐角處理的也相當(dāng)平滑,但是用時幾乎是粗加工模式時的1.5倍。

可見,在滿足加工質(zhì)量要求的前提下,同一臺數(shù)控機(jī)床采用該軟件包與不采用該軟件包相比,無需在每次采用不同的加工模式時,都對其加工參數(shù)和濾波器類型進(jìn)行重復(fù)設(shè)置,減少了機(jī)床操作人員在設(shè)置參數(shù)時的誤操作概率和輔助加工時間,同時也有利于機(jī)床加工效率的提高。

5 結(jié)論

本文設(shè)計了適用于不同加工條件的機(jī)床加工參數(shù)設(shè)置軟件包。該軟件包可根據(jù)加工側(cè)重點的不同選擇加工模式,從而得到不同的濾波器類型及加工參數(shù)的設(shè)定值。按照加工工藝要求調(diào)用,可以減少輔助加工時間,同時對濾波器類型的合理選擇可以有效避免因加加速的階躍變化而引起的機(jī)床振動和沖擊,提高了加減速的性能。

在機(jī)床上加工試驗結(jié)果表明,在滿足加工質(zhì)量要求的前提下,該軟件包使機(jī)床操作更加簡單,無需重復(fù)設(shè)置參數(shù)進(jìn)而減少了輔助加工時間,可以有效提高機(jī)床的加工效率。目前該軟件包已經(jīng)在HTM-25BF的高速機(jī)床和龍門五軸聯(lián)動加工中心HTM-35GRFA上的進(jìn)行了應(yīng)用,并取得了良好的加工效果和經(jīng)濟(jì)效益,同時也可推廣到配置海德漢iTNC530系統(tǒng)的其他高速機(jī)上應(yīng)用。

(審核編輯: 智匯小新)

分享