五軸聯(lián)動(dòng)機(jī)床后置處理中刀具三維補(bǔ)償?shù)难芯?/h1>

點(diǎn)擊:1651

A+

A-

所屬頻道:新聞中心

關(guān)鍵詞:五軸聯(lián)動(dòng)機(jī)床 刀具三維補(bǔ)償 數(shù)控技術(shù)

點(diǎn)擊:1651

A+ A-

所屬頻道:新聞中心

0 引言

隨著當(dāng)今時(shí)代的發(fā)展,數(shù)控技術(shù)的廣泛應(yīng)用。刀具半徑補(bǔ)償功能已在二軸聯(lián)動(dòng)的數(shù)控系統(tǒng)中實(shí)現(xiàn),且廣泛應(yīng)用于二維輪廓加工中。但,刀具半徑補(bǔ)償功能在多軸(三軸以上)聯(lián)動(dòng)數(shù)控系統(tǒng)中卻未能較好的實(shí)現(xiàn)。尤為突出的是在五軸聯(lián)動(dòng)數(shù)控系統(tǒng)中,因?yàn)樵谠撓到y(tǒng)中機(jī)床刀具的旋轉(zhuǎn)運(yùn)動(dòng),導(dǎo)致五軸聯(lián)動(dòng)數(shù)控機(jī)床的刀具三維補(bǔ)償功能不易解決。本文主要針對(duì)五軸后置處理中,根據(jù)前置處理生成的刀位源文件,在經(jīng)過(guò)一定的后處理算法和對(duì)刀具三維補(bǔ)償進(jìn)行相應(yīng)的處理。生成具有刀具三維補(bǔ)償?shù)腉代碼。并在VERICUT里進(jìn)行仿真,對(duì)是否加刀具三維補(bǔ)償進(jìn)行對(duì)比,最后,通過(guò)對(duì)葉輪零件進(jìn)行加工驗(yàn)證。

1 五軸聯(lián)動(dòng)機(jī)床后置處理的算法

通常在研究后置處理中刀具三維補(bǔ)償之前,我們應(yīng)先對(duì)五軸機(jī)床的算法進(jìn)行求解。本文針對(duì)柳州市數(shù)控機(jī)床研究所研發(fā)的VMC850F雙轉(zhuǎn)臺(tái)機(jī)床進(jìn)行分析。該機(jī)床的結(jié)構(gòu)與北京機(jī)電院產(chǎn)的BVl00五軸聯(lián)動(dòng)機(jī)床一致,研究了BVl00五軸聯(lián)動(dòng)加工中心后置處理的算法。根據(jù)如圖1所示的機(jī)床運(yùn)動(dòng)關(guān)系,推導(dǎo)出計(jì)算機(jī)床的運(yùn)動(dòng)坐標(biāo)值X,Y,Z,A,C的方法為悟:

2 刀具三維補(bǔ)償?shù)姆治?/strong>

2.1 刀具三維補(bǔ)償原因分析

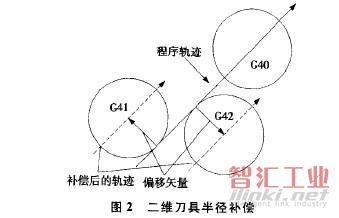

在傳統(tǒng)的零件輪廓銑削加工時(shí),由于刀具半徑尺寸影響,刀具的中心軌跡與零件輪廓往往不一致。為了避免計(jì)算刀具中心軌跡,直接按零件圖樣上的輪廓尺寸編程,利用數(shù)控系統(tǒng)的刀具半徑補(bǔ)償功能將程序軌跡按其給定的加工方向偏移,從而機(jī)床按補(bǔ)償后的軌跡進(jìn)行加工。如圖2所示。在五軸數(shù)控加工中,通常選用刀具中心編程,且在加工時(shí)也要保證編程時(shí)所用的刀具參數(shù)與實(shí)際加工時(shí)所用的刀具參數(shù)相同,如此一來(lái)就給數(shù)控加工中刀具的使用壽命帶來(lái)了一定的局限性。例如在實(shí)際加工中,刀具必然會(huì)產(chǎn)生磨損,從而刀具參數(shù)也會(huì)隨之發(fā)生改變,這給程序的再用性帶來(lái)了一定的問(wèn)題,然而解決此問(wèn)題的方法有以下幾種:

(1)是再一次更換為與編程刀具參數(shù)一致的刀具;

(2)是根據(jù)新的刀具參數(shù)再一次前置處理生成刀位源文件,將新刀位源文件后置處理得到數(shù)控程序;

(3)在后置處理軟件中加入刀具三維補(bǔ)償功能,使之生成帶有刀具三維補(bǔ)償?shù)臄?shù)控程序。

上述三總方法均能解決此問(wèn)題,但是根據(jù)前兩總方法做大大降低了生產(chǎn)效率,也提高了生產(chǎn)成本,也不符合在企業(yè)加工中的生產(chǎn)要求。而第三種方法是可行的,既能提高生產(chǎn)效率又能節(jié)省生產(chǎn)成本。下面我們對(duì)刀具三維補(bǔ)償原理進(jìn)行分析。

2.2 刀具三維補(bǔ)償原理

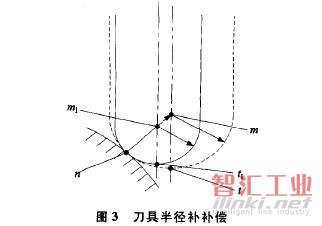

如圖3所示,在五軸數(shù)控加工中某數(shù)控加工程序段表示的刀心坐標(biāo)m(zm,ym,zm,am,cm),刀具與工件表面切觸與點(diǎn)n(xn,yn,zn),明顯可以看加工后的刀具尺R1≠R,刀具尺寸不一樣時(shí),同樣的接觸點(diǎn),但是

刀心坐標(biāo)不一致;因此,當(dāng)?shù)毒吣p后,必須進(jìn)行刀具三維補(bǔ)償,否則,工件就不能達(dá)到工藝要求。采用刀具三維補(bǔ)償是為了保證刀具的實(shí)際加工軌跡與理論加工軌跡相一致,所以切觸點(diǎn)n的位置不變。因此,刀具三維補(bǔ)償?shù)膶?shí)質(zhì)是要求出刀具在加工過(guò)程中刀具與工件的接觸點(diǎn)坐標(biāo);根據(jù)圖3中實(shí)線表示刀具在三維半徑補(bǔ)償之后的刀具位置,經(jīng)過(guò)刀具三維補(bǔ)償?shù)牡缎淖鴺?biāo)為m1(zm1,ym1,zm1,am1,cm1)。新的刀心坐標(biāo)計(jì)算方法如下:

3 后置處理器的開(kāi)發(fā)與驗(yàn)證

VMC850F五軸數(shù)控機(jī)床為回轉(zhuǎn)臺(tái)五軸加工中心,配置了FANUC Oi MC系統(tǒng)。基于UG7.5前置處理得到的刀位數(shù)據(jù),打開(kāi)由JAVA語(yǔ)言編寫(xiě)的后置處理器。在測(cè)量加工刀具參數(shù)與編程刀具參數(shù)是否一致,據(jù)此判斷該后處理器的刀具三維補(bǔ)償功能是否開(kāi)啟H1,如若打開(kāi),根據(jù)式(5)和式(6)進(jìn)行坐標(biāo)變換,得到帶有三維刀補(bǔ)的NC代碼。

3.1 VERICUT加工仿真比較

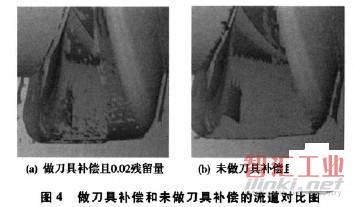

(1)編程刀具為Φ11,加工刀具為Φ 10,對(duì)比補(bǔ)償與未補(bǔ)償結(jié)果通過(guò)在UG中已建好的葉輪模型,定制加工工藝及編制加工程序,其中對(duì)流道精加工的程序進(jìn)行對(duì)比,編程中用的刀具直徑為Φ 11的源文件處理為兩個(gè)NC文件,一個(gè)做刀具三維補(bǔ)償,一個(gè)不做;圖4所示。左圖是經(jīng)過(guò)刀具三維補(bǔ)償之后且大于0.02殘留量時(shí)的顯示結(jié)果,顯然大于0.02殘留量很少,右圖是未經(jīng)過(guò)刀具三維補(bǔ)償且大于0.5殘留量,明顯殘留量很多。

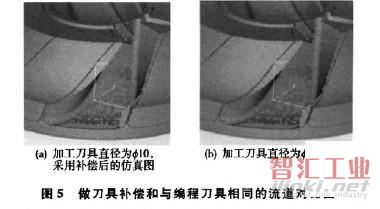

(2)編程刀具為Φ11,加工刀具分別為Φ11與Φ10的對(duì)比。編程刀具為Φ11,加工刀具分別為Φ11與Φ10的模擬仿真如圖5所示;圖5a實(shí)際加工刀具為Φ10,但是采用了刀具三維補(bǔ)償方法,圖5b加工路徑采用Φ11;通過(guò)對(duì)圖5a、b比較可發(fā)現(xiàn)兩者的殘余量大致相同,因此,可以判斷出本補(bǔ)償方法有效。

3.2 機(jī)床加工驗(yàn)證

由UG生成刀位數(shù)據(jù),在經(jīng)過(guò)后置處理器得到帶有刀補(bǔ)的數(shù)控程序。并在VERICUT上仿真驗(yàn)證后,在VMC850F五軸雙轉(zhuǎn)臺(tái)加工中心上實(shí)現(xiàn)了某葉輪零件的切削加工,在加工葉輪零件的過(guò)程中,無(wú)過(guò)切現(xiàn)象,整體葉輪的尺寸與表面粗糙度均符合加T要求。從而驗(yàn)證了該后置處理器的正確性。加工后的實(shí)物圖如圖6所示。

4 結(jié)束語(yǔ)

本文以柳州數(shù)控機(jī)床研究所研發(fā)的VMC850F五軸雙轉(zhuǎn)臺(tái)加工中心為例,經(jīng)過(guò)分析提出了五軸機(jī)床加工中刀具三維補(bǔ)償?shù)墓浪惴椒ǎ瑸榻鉀Q在數(shù)控加工中程序的再用性提供了依據(jù)。在JAVA環(huán)境下,根據(jù)上述方法為該機(jī)床開(kāi)發(fā)了帶有刀具三維補(bǔ)償功能的后處理軟件。通過(guò)對(duì)葉輪零件的實(shí)體加工,驗(yàn)證了該方法的正確性。

(審核編輯: 智匯小新)

分享