0 引言

對現(xiàn)有的舊機床進行電氣化改造,使其成為一臺高效、多功能的機床,是一項投資少,見效快,盤活存量資產(chǎn)的有效方法,也是低成本實現(xiàn)自動化的有效方法,也是在短期內(nèi)提高我國機床的數(shù)控化率的一條有效途徑。機床的改造與購置新機床相比—般可節(jié)省60%左右的費用,大型機床改造的費用甚至只有購置新機床的費用的1/3。據(jù)中國機電裝備維修與改造技術協(xié)會有關統(tǒng)計數(shù)據(jù)表明,我國每年大約有10萬臺普通機床需要改造,維修改造的市場前景十分廣闊。

1 改造方案的確定

該車床從機械上分為三部分,由主軸、刀架、尾座構成。刀架傳動分為移動和調(diào)速兩部分構成,移動部分由一臺交流電機、減速箱、潤滑系統(tǒng)和方向電磁離合器組成,調(diào)速部分由一臺75kW交流電機和錐形齒輪、鏈條組成。車床的電氣部分有交流柜、主軸直流電動機調(diào)速柜、刀架直流電動機進給調(diào)速柜、兩個刀架上還各有一個控制臺和按鈕箱。由于它的電氣傳動控制系統(tǒng)陳舊落后,系統(tǒng)故障率高,運行穩(wěn)定性越來越差,如果不加以改造將嚴重影響加工精度,為此我們利用PLC對其刀架的控制系統(tǒng)進行電氣化改造,以使其在加工精度上得以提高。通過上面的分析我們確定改造方案如下:

1)原車床的工藝加工方法不變;

2)電氣控制系統(tǒng)控制元件包括(按鈕、行程開關、熱繼電器、接觸器),作用與原電氣線路相同;

3)機床刀架進給起動、制動、低速、高速和變速沖動由變頻器控制,機床的控制系統(tǒng)改用PLC控制。

2 PLC對車床的改造

2.1 強電電路的設計

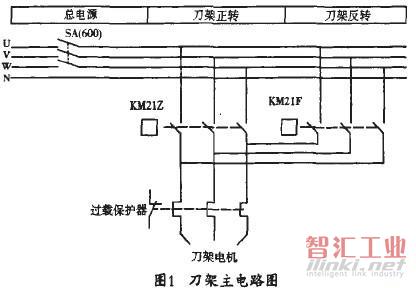

強電部分的設計主要是對機床的強電控制柜各元器件的接線設計,強電控制柜主要用來安裝機床強電控制的各種電氣元器件,除了提供數(shù)控、伺服等一類弱電控制系統(tǒng)的輸入電源,以及各種短路、過載、欠壓等電氣保護外,主要在可編程控制器PLC的輸出接口與機床各類輔助裝置的電氣執(zhí)行元器件之間起橋梁聯(lián)結作用,即控制機床輔助裝置的各種交流電動機、液壓系統(tǒng)電磁閥或電磁離合器等,主要起到擴展接點數(shù)和擴大觸點容量等作用。

另外,它也與機床操作臺的有關手控按鈕連接。強電控制柜由各種中間繼電器、接觸器、變壓器、電源開關、接線端子和各類電氣保護元器件等構成。車床的刀架強電電路如圖1所示。

2.2 PLC程序設計

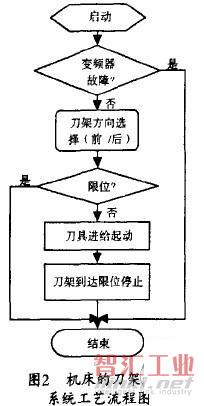

機床的刀架迸給系統(tǒng)工藝流程如圖2所示,由圖可知:

當啟動機床時,機床控制系統(tǒng)對變頻器進行檢測,如果變頻器出現(xiàn)故障則工作停止,如果變頻器正常系統(tǒng)等待用戶選擇刀架的運動方向;當?shù)都苄羞M至前限位時,刀架將停止前進并結束加工,如果沒達到限位則繼續(xù)加工過程,刀具開始進行加工;當加工過程結束前如果刀架進給至機床左限位時則刀架停止進給,如果沒有達到限位則繼續(xù)加工直至加工結束。

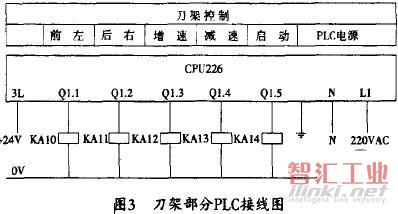

刀架由刀架電機驅動,程序完成對刀架正、反轉等控制,機床刀架部分的PLC控制的電路原理如圖3所示。

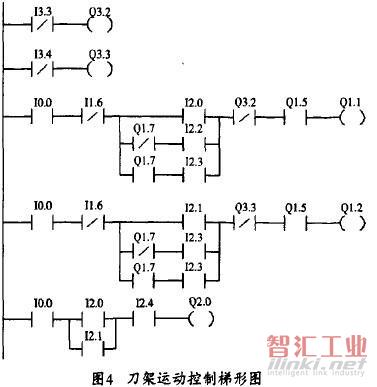

根據(jù)刀架進給的工藝流程可以設計出機床刀架運動PLC程序梯形圖如圖4所示:圖中I3.3為刀架前、左極限開關,I3.4為刀架后、右極限開關,它們都是常閉開關;I1.6為變頻器故障判斷常閉開關,當變頻器故障時斷開;Q1.7為刀架方向選擇輸入量,I2.0,I2.3為前左方向開關量,I2.1,I2.2為后左方向開關量,當Q1.7處于閉合狀態(tài)時,如果I2.0,I2.3閉合時刀架前左方向起動運行,如果I2.1,I2.2閉合時刀架后右方向起動運行。

2.3 PLC應用程序的調(diào)試

在數(shù)控系統(tǒng)通電檢查無誤后,就可以進行PLC應用程序的調(diào)試。PLC應用程序的調(diào)試就是要檢查所設計的功能是否可以正確無誤地運行。除了刀庫相關的PLC應用程序以外,幾乎所有功能均可以在數(shù)控系統(tǒng)基本參數(shù)調(diào)試之前進行調(diào)試。通過調(diào)試應使下列PLC相關的功能正確運行。

3 結束語

本設計程序和數(shù)控系統(tǒng)配合已成功地應用于經(jīng)濟型數(shù)控機床的刀架部分改造,實踐證明,其運行可靠性好,在調(diào)試中根據(jù)不同的刀架性能,配合數(shù)控系統(tǒng),可靈活地修改刀架參數(shù),使刀架的運行效率高并穩(wěn)定可靠。

(審核編輯: 智匯小新)

分享