1 前言

CIMS是工業(yè)自動化的發(fā)展方向。作為CIMS核心技術的CAD /CAM系統(tǒng),主要支持和實現(xiàn)產(chǎn)品對象的設計、分析、工藝規(guī)劃、數(shù)控編程等一系列生產(chǎn)活動的自動化處理。近幾年,隨著計算機和數(shù)控技術的飛速發(fā)展, CAD /CAM已廣泛應用于航空航天、汽車、機械、模具制造、家電、玩具等行業(yè)。特別是數(shù)控機床的普遍使用,使得CAD /CAM技術成為企業(yè)實現(xiàn)高度自動化設計及加工的有效手段之一。

數(shù)控網(wǎng)絡系統(tǒng)可以直接通過網(wǎng)絡讀取CAD /CAM系統(tǒng)生成的G代碼加工程序,并通過網(wǎng)絡傳輸給加工設備進行零件加工,數(shù)控車床的網(wǎng)絡化將大大提高數(shù)控系統(tǒng)對大容量數(shù)控程序的控制能力。

目前CAD/CAM系統(tǒng)運行的硬、軟件環(huán)境主要有兩種:一是工作站,另一是微機。工作站雖然性能優(yōu)越,圖形處理速度快,但價格卻十分昂貴,這在一定程度上限制了CAD/CAM技術的推廣。隨著Pentium芯片和Windows2000 Server操作系統(tǒng)的出現(xiàn)并流行,以前只能運行在工作站上的CAD/CAM軟件現(xiàn)在也可以運行在微機上。由于微機的價格遠遠比工作站低,性能也不比中低檔工作站遜色多少,同時Windows2000 Server操作系統(tǒng)的安全性有了很大提高。所以,微機平臺為普及CAD /CAM應用創(chuàng)造了絕好的條件。在此基礎上, CAD/CAM軟件廠商展開了新一輪的競爭。一方面工作站上著名的CAD /CAM的軟件(如UG、CATIA)全功能地移植到微機平臺,使微機完全對等地實現(xiàn)了工作站環(huán)境的處理能力;另一方面CAD /CAM軟件打破了原有Unix環(huán)境的桎梏,在Windows平臺上全面拓展;同時微機與各種數(shù)控裝置的通訊技術日趨成熟, Pentium以上處理器和Windows2000Serve環(huán)境已經(jīng)或者正在成為CAD /CAM軟件運行和應用的主要運行平臺。

2 CAD /CAM 數(shù)控網(wǎng)絡系統(tǒng)結構設計

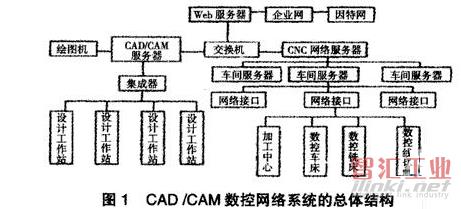

CAD /CAM數(shù)控網(wǎng)絡系統(tǒng)的總體結構見(圖1) 。

CAD網(wǎng)絡系統(tǒng)方案采用C /S方案,用Windows2000 Serv2er作為CAD網(wǎng)絡服務器的操作系統(tǒng),設計工藝站安裝的系統(tǒng)為Windows2000 Professional ,網(wǎng)絡協(xié)議為TPC / IP,服務器通過交換機與數(shù)控網(wǎng)絡進行通訊,實現(xiàn)數(shù)控程序的傳輸。設計人員可以在設計工藝站內(nèi)調用CAD服務器中的CAD軟件進行設計和計算機編程,可通過Internet,利用異地服務器實現(xiàn)圖像、聲音、加工數(shù)據(jù)等文件的異地處理。

硬件系統(tǒng)平臺

計算機硬件平臺是CAD /CAM技術的基礎,計算機硬件的每一次技術突破都帶來CAD /CAM技術革命性的變化。把握硬件平臺的發(fā)展趨勢,選準未來的主流產(chǎn)品,是系統(tǒng)選型最基礎的工作。

數(shù)控網(wǎng)絡的硬件由服務器、設計工藝站和網(wǎng)絡組件三部件組成。其中文件服務器是系統(tǒng)的核心,它是運行網(wǎng)絡操作系統(tǒng),為網(wǎng)絡提供通信控制、管理和共享資源服務的計算機;設計工藝站是指與服務器相連的、具有獨立運行能力的、能夠接受網(wǎng)絡服務器的控制和管理并可共享網(wǎng)絡資源的計算機;網(wǎng)絡組件中主要有網(wǎng)卡、交換機、通信電纜等設備。其中網(wǎng)卡安裝在計算機中,負責連接計算機與通信電纜,交換機主要用于星型網(wǎng)絡中設計工藝站的連接。采用100BASE-T高速以太網(wǎng)技術, PC上安裝用100 M以太網(wǎng)卡,用超5類雙鉸線與100M的集線器相聯(lián)形成星形網(wǎng),高速以太網(wǎng)在工作站和服務器之間形成一個100 Mbp s的通道,保證數(shù)據(jù)和大容量數(shù)控程序的及時可靠傳輸。

數(shù)控網(wǎng)絡通過一臺服務器進行中央集中控制,將數(shù)據(jù)傳輸?shù)杰囬g服務器,再通過多組不同的數(shù)據(jù)通訊接口,直接管理、控制車間內(nèi)數(shù)控機床。數(shù)控網(wǎng)絡服務器主要是用于提供數(shù)控加工服務,接收來自CAD服務器及遠程用戶的數(shù)控程序,并對數(shù)控機床進行配置和管理。

3 軟件系統(tǒng)平臺的選擇

3.1 選擇CAD/CAM 的原則

3.1.1 操作使用的方便性

首先應注意軟件的安裝對操作系統(tǒng)及硬件的要求,能否直接運行于普通配置的微機上,需要增加哪些專用配件。其次再檢查軟件的各個子系統(tǒng),比如界面設計是否符合邏輯和便于閱讀,各級子菜單如何管理和顯示,用戶如何與系統(tǒng)交流等。一個好的軟件還應便于初學者掌握,操作簡便實用,一般應包含供初學者使用的學習模塊和即時幫助系統(tǒng)。

3.1.2 軟件的集成化程度

一個完整的CAD /CAM軟件系統(tǒng)是由多個功能模塊組成的,如三維繪圖、圖形編輯、曲面造型、數(shù)控加工、有限元分析、仿真模擬、動態(tài)顯示等。這些模塊應該以工程數(shù)據(jù)庫為基礎,進行統(tǒng)一管理。這樣既保持了底層數(shù)據(jù)的完整性和一致性,實現(xiàn)了數(shù)據(jù)共享,又節(jié)約了系統(tǒng)資源和運動時間。有些CAD /CAM軟件則以文件管理為基礎,導致數(shù)據(jù)冗余度大,占用存儲空間大,缺乏數(shù)據(jù)安全保護措施,不利于工程數(shù)據(jù)管理。

3.1.3 CAD功能

應能設計制作出既滿足設計使用要求又適合CAM加工的零件模型。優(yōu)秀的CAD系統(tǒng)是一個高效的設計工具,應具有參數(shù)化設計功能,三維實體模型與二維工程圖形應能相互轉化并關聯(lián)。CAD可分為自動設計和交互設計兩類。自動設計效率高,但靈活性差,只適用于標準化程度高、產(chǎn)品結構固定的產(chǎn)品;交互設計靈活性大,能充分發(fā)揮設計人員的主觀能動性,但效率低,交互愈多愈復雜效率愈低。實際上,幾乎沒有純粹的自動設計或純粹的交互設計軟件,好的軟件能根據(jù)產(chǎn)品對象恰當?shù)靥幚碜詣釉O計和交互設計的配合。另外,開放型的結構不僅便于用戶進行二次開發(fā),同時也使軟件系統(tǒng)本身能夠不斷地擴充與完善。當然,還要考慮它與其它CAD /CAM軟件的兼容性,注意軟件所帶的圖形文件接口,看它能支持哪幾種圖形文件轉換,是否能從其它系統(tǒng)讀取圖形文件,或將本系統(tǒng)的圖形文件傳送到其它系統(tǒng)。

3.1.4 CAM功能

CAM功能應能提供一種交互式編程并產(chǎn)生加工軌跡的方法,它包括加工規(guī)劃、刀具設定、工藝參數(shù)設置等內(nèi)容。CAM功能檢測應注意以下幾方面:

①建立二維和三維刀具路徑的難易程度;

②加工方法的多樣性;

③刀具路徑是否易于編輯和修改;

④是否有刀具和材料數(shù)據(jù)庫,使系統(tǒng)能自動生成進給速度和主軸轉速;

⑤有無內(nèi)置的防碰撞和防過切功能;

⑥能否手動超調任何機加工缺省值(如進給速度,主軸轉速等) ;

⑦能否對加工過程進行模擬和估算加工時間。

3.1.5 后處理程序及數(shù)控碼輸出

一般的CAD /CAM系統(tǒng)使用后處理程序提供用戶化的數(shù)控碼輸出,使用戶能夠靈活地使用不同的數(shù)控裝置。選擇軟件時,應了解以下幾方面:

①提供哪些后處理和程序,是否包括車床、線切割、電火花機床或三維五軸數(shù)控編程的后處理程序;

②后處理程序能否細調, 以使數(shù)控輸出符合用戶的要求;

③能否將NC程序反向處理,顯示刀具路徑。

3.1.6升級方法和技術支援

應該了解該公司近幾年來更新版本的情況,確認升級方法;公司在我國或當?shù)赜袩o辦事處,可提供哪些技術支援;是否需要技術培訓,采用什么方式等。

3.2 基于微機的CAD /CAM 軟件包

建議根據(jù)制造企業(yè)的不同,可選擇以下幾種進行組合:

3.2.1 UG

Unigraphics(UG) 是美國EDS公司發(fā)布的CAD /CAE /CAM一體化軟件。廣泛應用于航空航天、汽車、通用機械及模具等領域。國內(nèi)外已有許多科研院所和廠家選擇了UG作為企業(yè)的CAD /CAM系統(tǒng)。UG可運行于Windows NT平臺,無論裝配圖還是零件圖設計,都從三維實體造型開始,可視化程度很高。三維實體生成后,可自動生成二維視圖,如三視圖、軸側圖、剖視圖等。其三維CAD是參數(shù)化的,一個零件尺寸修改,可致使相關零件的變化。該軟件還具有人機交互方式下的有限元解算程序,可以進行應變、應力及位移分析。UG的CAM模塊提供了一種產(chǎn)生精確刀具路徑的方法,該模塊允許用戶通過觀察刀具運動來圖形化地編輯刀軌,如延伸、修剪等,其所帶的后處理程序支持多種數(shù)控機床。UG具有多種圖形文件接口,可用于復雜形體的造型設計,特別適合大型企業(yè)和研究所使用。

3.2.2 Pro /Engineer

Pro/Engineer是美國參數(shù)技術公司(PTC)開發(fā)的CAD/CAM軟件,在我國也有較多用戶。它采用面向對象的統(tǒng)一數(shù)據(jù)庫和全參數(shù)化造型技術,為三維實體造型提供了一個優(yōu)良的平臺。其工業(yè)設計方案可以直接讀取內(nèi)部的零件和裝配文件,當原始造型被修改后,具有自動更新的功能。其Moldesign模塊用于建立幾何外形,產(chǎn)生模具的模芯和腔體,產(chǎn)生精加工零件和完善的模具裝配文件。新近發(fā)布的版本,提供最佳加工路徑控制和智能化加工路徑創(chuàng)建,允許NC編程人員控制整體的加工路徑直到最細節(jié)的部分。該軟件還支持高速加工和多軸加工,帶有多種圖形文件接口。

3.2.3 Master CAM

由于價格便宜,Master CAM是一種應用廣泛的中低檔CAD/CAM軟件,由美國CNC Software公司開發(fā)。該軟件三維造型功能稍差,但操作簡便實用,容易學習。新的加工任選項使用戶具有更大的靈活性,如多曲面徑向切削和將刀具軌跡投影到數(shù)量不限的曲面上等功能。這個軟件還包括新的C軸編程功能,可順利將銑削和車削結合。其它功能,如直徑和端面切削、自動C軸橫向鉆孔、自動切削與刀具平面設定等,有助于高效的零件生產(chǎn)。其后處理程序支持銑削、車削、線切割、激光加工以及多軸加工。另外,Master CAM提供多種圖形文件接口,如SAT、IGES、VDA、DXF、CADL 以及STL等。

3.2.4 Cimatron

Cimatron是Cimatron Technologies公司開發(fā)的,可運行于DOS、Windows或NT, 是早期的微機CAD /CAM 軟件。其CAD部分支持復雜曲線和復雜曲面造型設計,在中小型模具制造業(yè)有較大的市場。在確定工序所用的刀具后,其NC模塊能夠檢查出應在何處保留材料不加工,對零件上符合一定幾何或技術規(guī)則的區(qū)域進行加工。通過保存技術樣板,可以指示系統(tǒng)如何進行切削,可以重新應用于其它加工件,即所謂基于知識的加工。該軟件能夠對含有實體和曲面的混合模型進行加工。它還具有IGES、DXF、STA、CADL 等多種圖形文件接口。

3. 2. 5 AutoCAD

AutoCAD是Autodesk公司的主導產(chǎn)品。Autodesk公司是世界第四大PC軟件公司。目前在CAD /CAE /CAM工業(yè)領域內(nèi),該公司是擁有全球用戶量最多的軟件供應商,也是全球規(guī)模最大的基于PC平臺的CAD和動畫及可視化軟件企業(yè)。Autodesk公司的軟件產(chǎn)品已被廣泛地應用于機械設計、建筑設計、影視制作、視頻游戲開發(fā)以及Web網(wǎng)的數(shù)據(jù)開發(fā)等重大領域。AutoCAD是當今最流行的二維繪圖軟件,它在二維繪圖領域擁有廣泛的用戶群。AutoCAD有強大的二維功能,如繪圖、編輯、剖面線和圖案繪制、尺寸標注以及二次開發(fā)等功能,同時有部分三維功能。AutoCAD提供Au2toL ISP、ADS、ARX作為二次開發(fā)的工具。在許多實際應用領域(如機械、建筑、電子)中,一些軟件開發(fā)商在AutoCAD的基礎上已開發(fā)出許多符合實際應用的軟件,目前, Autodesk公司已經(jīng)發(fā)布AutoCAD2004版。

4 數(shù)控網(wǎng)絡系統(tǒng)的特點

4.1 采用W indows環(huán)境

由于個人微機已經(jīng)具備了與中低檔工作站競爭的實力,再加上其價格低廉,使得普及CAD /CAM 應用成為可能。Windows平臺上的新一代CAD /CAM軟件基本上都采用典型的Windows界面和操作規(guī)范,同時由于DDE和OLE技術的廣泛應用,這些CAD /CAM軟件可以與Windows平臺的其他軟件進行動態(tài)數(shù)據(jù)交換,也可以在不退出CAD /CAM軟件的前提下嵌入(或鏈接)其他應用程序的對象。

4.2 實用性強

實用性是系統(tǒng)的基本要求,也是最高需求。系統(tǒng)做到了一切面向實用,一切面向企業(yè)的實際,由網(wǎng)絡規(guī)模確定網(wǎng)絡構件的檔次和帶寬需求。考慮到企業(yè)的發(fā)展和技術進步,確保系統(tǒng)的持續(xù)穩(wěn)定發(fā)展,強調實用性的同時,兼顧先進性。

4.3 集成化

該系統(tǒng)可將從零件設計到加工成品和整過生產(chǎn)過程的制造信息進行集成。

4.4 安全可靠性好

可以利用CAD/CAM對加工零件進行校核和仿真加工,消除不良因素,提高設計的精度和可靠性。

5 數(shù)控網(wǎng)絡的實現(xiàn)

該數(shù)控網(wǎng)絡可完成如下工作: CAD/CAM集成、計算機網(wǎng)絡、三維幾何造型,模具CAD 設計、數(shù)控自動編程、加工仿真、數(shù)控加工等。

以UG和MasterCAM軟件平臺為例,說明數(shù)控網(wǎng)絡的實現(xiàn)過程如下:

(a)根據(jù)產(chǎn)品要求進行零件的三維特征造型設計。實體零件特別是箱體,由于結構復雜,因此組成模型的特征較多,主要有拉伸特征、抽殼特征、特征的陣列、拉伸除料等組成。拉伸特征形成零件的主體、凸臺結構,其內(nèi)部空殼由抽殼特征或拉伸除料特征組成。加強筋特征形成箱體的肋板,箱體上的油溝等由掃掠除料特征形成,孔特征及孔的特征陣列形成箱體零件上的軸孔、安裝孔、螺孔等,最后傾斜特征形成零件的拔模斜度、倒角、倒圓命令形成箱體上的倒角和圓角。

(b)零件數(shù)據(jù)的轉換。UG以IGES的存儲格式進行存儲,采用Mastercam可以讀取IGES格式來對零件格式進行轉換。

(c)確定加工工藝方案、路線規(guī)劃。在數(shù)控工藝路線設計時,首先要考慮加工順序的安排,重點是保證定位、夾緊工件時的剛性和利于保證加工精度,其次考慮數(shù)控加工工序與普通工序的銜接,全面地與整個工藝過程協(xié)調吻合,達到相互能滿足需要,且質量目標及技術要求明確,交換驗收有依據(jù)。

(d)加工工藝和加工方式規(guī)劃其主要內(nèi)容包括:

·刀具選擇; ·刀軌形式選擇;

·誤差控制;

·殘余高度的控制;

·切削工藝控制,包括切削用量控制(含背吃刀量、刀具進給速度、主軸旋轉方向和轉速控制等) ,加工余量控制、進退刀控制、冷卻控制等諸多內(nèi)容,是影響加工精度、表面質量和加工損耗的重要因素;

·安全控制:包括安全高度,避讓區(qū)域等涉及加工安全的控制因素;

(e)建立刀庫:在Mastercam中的主菜單NC utils中先建立虛擬刀庫,再存入設置好之刀具。

(f)利用Mastercam分析零件的三維信息,建立加工實體,確定走刀路線及對刀點,從而實現(xiàn)刀具文件生成及加工軌跡的仿真,并對其調整及修改。

(g)數(shù)控機床上進行加工

將后處理的NC文件傳輸?shù)綌?shù)控機床上進行加工,其步驟如下:

準備階段—在機床上進行加工之前,要將毛坯裝夾好,選好刀具,確定好對刀位,將機床的狀態(tài)設置為接受程序輸入方式;

傳輸階段—數(shù)控程序編制完成,并通過后處理生成機床控制器能識別的NC文件,用數(shù)據(jù)線將計算機與機床控制器連接起來,并通過計算機專用軟件將計算機內(nèi)的數(shù)控程序傳輸給機床控制器,采用DNC方式進行程序傳輸,實現(xiàn)聯(lián)機加工;

加工階段—在自動加工過程中,操作者要對切削加工的整個過程進行監(jiān)控,防止其它非正常切削的發(fā)生。

6 結論

建立合適的基于微機的CAD/CAM數(shù)控網(wǎng)絡系統(tǒng),將微機與CNC機床組成面向車間的系統(tǒng),能大大提高設計效率和設計質量,充分發(fā)揮數(shù)控機床的優(yōu)越性,提高整體生產(chǎn)水平,實現(xiàn)系統(tǒng)集成和設計制造的一體化。

(審核編輯: 智匯胡妮)

分享