1 汽輪機保護系統概述

汽輪機在正常運行過程中,需要根據用戶用電量來調節負荷,為了防止調節系統因故障失靈,和汽輪機突然甩負荷時引起超速危險,以備在機組出現某些異常時迅速動作停機,防止發生事故。汽輪機必須設置轉速、轉子的軸向位移、軸瓦振動、機缸相對膨脹、汽輪機各軸承的油壓和油溫、凝汽器的真空度、發電機的主保護動作等參數的保護,在這些參數中的任何一個超過所規定的允許值時,要求自動發出信號使磁力斷路油門動作,泄掉安全油,切斷進汽,進行強制停機,并且同時聲光報警,記錄停機原因,向DCS控制系統和調節系統發送聯鎖信號,聯鎖調節門、發電機和油泵,使整個系統迅速回到安全狀態,達到保護汽輪機的目的。

2 系統組成

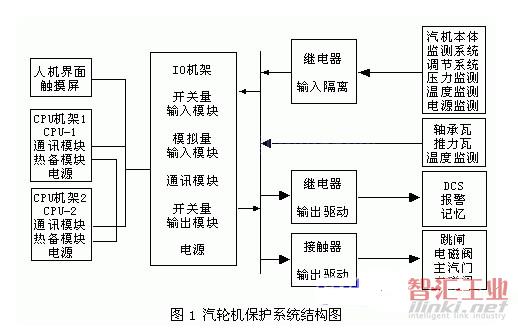

汽輪機保護系統由現場設備部分、PLC控制系統部分、人機界面(觸摸屏)和外圍聯絡系統組成。現場設備主要包括:汽輪機本體監測系統(檢測汽輪機轉速、軸向位移、軸承瓦振動、汽缸相對膨脹等)、壓力檢測系統(檢測潤滑油壓力、安全油壓油、凝汽器真空度)、油溫檢測系統(檢測各軸承回油的溫度)、磁力油路遮斷停機系統;PLC控制系統包括:冗余的PLC控制器、信號隔離繼電器、驅動繼電器和接觸器;外圍聯絡系統包括:DCS控制系統、汽輪機轉速負荷調節系統。系統結構如圖1所示。整體系統構成了現場數據采集處理、監視和現場設備控制。

3 硬件設計

由于汽輪機保護系統的重要性,決定了該系統在任何時候不容許出現誤動作或拒動作,因此作為邏輯控制單元的PLC一般選用國內外品質高、穩定性好的產品,例如AB-ControLogix系列、GE-PAC7i系列、施耐德公司Modicon QUANTUM系列產品。

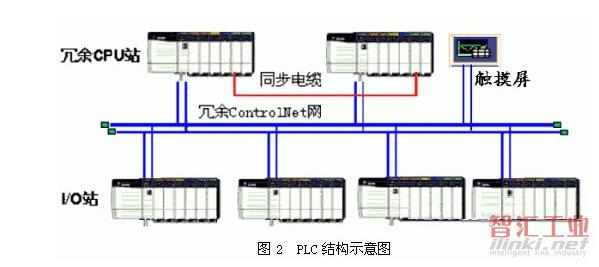

以下以選用AB-ControLogix系列PLC為例對系統進行說明,系統采用雙機熱備冗余配置,控制核心部件(CPU)配置兩套,分別安裝在兩個獨立的機架,兩個機架的CPU通過光纖連接的同步模塊同步熱備運行,在任一套CPU及相關部件出現故障或錯誤時,會無擾動切換到另一套CPU,保證了系統的可靠穩定運行。PLC的IO模塊安裝在獨立的IO機架,IO與CPU的通訊方式為冗余ControlNet網絡。PLC的開關量輸入輸出點都選用繼電器隔離,徹底防止了現場的干擾信號對系統的不良影響,保證了系統能夠長期可靠運行。

人機交互單元選用Allen-Bradley 公司的PV1000 彩色工業觸摸屏產品,在觸摸屏上可以進行監視、操作和運行參數記錄,觸摸屏是系統的操作員站,人機對話簡單方便、系統組態便于修改和擴充,并且觸摸屏具有不死機可以長期穩定運行的優點。觸摸屏與CPU的通訊方式也是通過冗余ControlNet網絡。

汽輪機保護系統的PLC結構示意圖如圖2所示。由圖可以看出,在保護系統投入正常運行后,如果一套CPU出現故障或一條通訊介質接觸不良,不會影響保護系統正常運行。

4 軟件設計

軟件設計包括兩部分:PLC控制保護邏輯和觸摸屏監視、操作記錄畫面組態。PLC控制保護邏輯采用梯形圖編寫,保護邏輯程序選擇連續性任務在全部時間內運行,使保護邏輯程序始終運行。保護邏輯程序主要包括各項保護投退部分,報警與顯示部分,跳閘動作部分,事件記錄和SOE記錄等幾個部分。

由于采用了觸摸屏,保護投退由一個總保護開關,擴展為每一項保護設置獨立的保護開關,各分項保護開關在觸摸屏上組態實現。各項保護投退相當于汽輪機保護系統的開環運行或閉環運行的選擇鑰匙,在保護退出時,汽輪機保護系統屬于開環運行,此時保護對應的運行參數異常,保護系統只發出報警,不會動作跳閘;在保護投入時,汽輪機保護系統屬于閉環運行,此時保護對應的運行參數異常,保護系統發出報警,同時動作跳閘,關閉主汽門。分項保護開關的設計,使得保護系統更靈活,現場工作人員可以根據運行情況投入部分最重要的保護功能,不滿足條件的保護暫時不投入。

PLC采集到的現場汽輪機報警信號、跳閘信號分別在觸摸屏報警畫面和跳閘畫面顯示,取代了以前用大量光字牌顯示報警跳閘的方法,大大減少了日常維護量。跳閘動作信號進行首次跳閘記錄,為分析汽輪機跳閘原因提供了很好的依據。PLC保護邏輯與觸摸屏之間通過對應的CotrolNet通訊協議進行實時通訊,從而保證了汽輪機運行參數在觸摸屏上顯示和進行事件記錄,在觸摸屏上進行的操作實時被PLC掃描,并在程序中執行。

SOE記錄要求達到毫秒級別,需要在PLC中通過程序實現,并在PLC中記錄,把記錄結果在觸摸屏上顯示。

5 結論

根據上述的思路和方法,由PLC控制的汽輪機保護系統已先后在沈陽新北熱電廠、壽光巨能熱電廠、通遼盛發熱電廠等數十個用戶單位的汽輪機設備上投入運行,結果表明系統的設計是合理的,系統在現場運行穩定可靠,不僅提高了設備的自動化運行水平,減輕了現場人員的維護量,而且延長了汽輪機的運行壽命,有著明顯的經濟效益和社會效益。

(審核編輯: 智匯胡妮)

分享