在人類社會的發展中機械一直發揮著解放生產力、提高勞動效率的作用。隨著科技的發展,對機械全自動化的要求也越來越高。對于許多有規律、但又單調工作,應該脫離人的直接操作而轉為監控或操作自動化機械來完成。這樣可以減輕工人負擔,降低人力成本,這一點對于批量生產而言更為重要,而且由于機器特有的定位準確性,也能使生產產品的一致性更好。本文對自動上料裝置進行了總體方案設計。其自動上料系統部件主要包括:料盤組件、上料機械手組件、鎖刀機構。筆者對其進行了詳細的機械設計、傳動系統設計以及控制系統設計,設計部分包括:料盤設計、上料機構設計、鎖刀機構設計。

1 設計方案

1.1 料盤組件

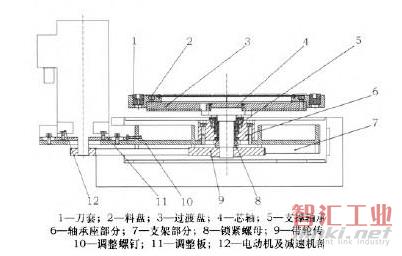

料盤組件用于承載及更換加工所需的工件。對于料盤組件,其動作較簡單,僅為低速轉動。設計時,僅需注意芯軸及料盤的尺寸精度。設計方案見圖1。

圖1料盤組件設計

具體傳動方式:電動機及減速機12,通過帶輪9,在軸承系統的支撐下帶動料盤2轉動。該機構通過調整螺釘10和調整板1 1,來調節帶輪的張緊力。

1.2 上料機械手組件

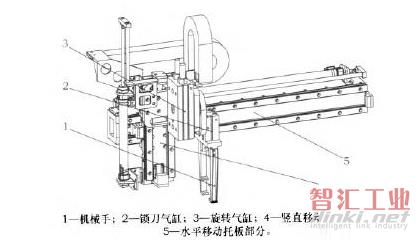

本組件(圖2)動力部分完全為氣動。上料機械手的主要移動部件由氣缸控制。氣缸的行程、調整以及最終定位都通過行程擋塊進行調節。整體結構簡單干凈,便于調整。每一動作環節都應當有相關感應開關檢驗當前動作是否到位,并給出系統信號,當系統任意移動環節出現異常運動將停止并報警,盡力避免了有機械故障時可能出現的損失。

圖2上料機械設計圖

機械手及移動氣缸部件所需氣壓由外接氣源提供。具體部件的移動速度、夾持力以及負載能力和系統剛性由各自氣缸的調節閥控制。各移動部件安裝方便,調整靈活,可很好地適應實際工作中各種需要。圖2中,具體傳動方式:鎖刀氣缸2夾緊刀具(工件)后,豎直移動托板4向上移至頂端,旋轉氣缸3順時針轉動90°,水平移動托板5移至主軸所在位置。

1.3 鎖刀機構組件

該組件(圖3)通過機床PLC控制,當給定信號后,主軸尾端油缸加壓或松壓,以達到自動鎖緊刀具(工件)的目的。其中,夾刀采用碟形彈簧的機械式鎖緊,避免在油缸突然失壓時發生危險。

鎖刀方式:主軸前端的刀柄3與卡套2之間為錐度配合,當刀具(工件)1進入刀柄3后,機床PLC控

制拉刀油缸7松壓,使碟形彈簧6復位,帶動拉刀桿4前端的卡套2向錐孔內移動,鎖緊刀具(工件)。松刀同理。

2 整體功能部件運動時序

2.1 卸刀(卸料)

當機床完成對當前裝夾刀具(工件)的加工后,由PLC控制,主軸部分移動至水平移動托板末端,機械手由初始位置移動至主軸當前位置,氣動控制抓刀。抓住剛加工完成的抓刀后,拉刀油缸打人壓力油,使拉刀桿帶動卡套向刀柄的錐孑L外端移動,卡套松開。主軸部分向反方向移動,刀具(工件)脫開刀柄。

2.2 換刀(換料)

機械手在水平移動托板帶動下移動到料盤空刀位置。旋轉氣缸控制機械手逆時針旋轉90°刀頭向下,豎直移動托板向下移動將剛加工完的刀具(工件)放入料盤空位,機械手松開。然后料盤在電動機帶動下轉動至帶有待加工刀具(工件)的一個工位。機械手夾緊刀具(工件),豎直移動托板向上移動。旋轉氣缸控制機械手順時針旋轉90°。

2.3上刀(上料)

水平移動托板帶動機械手移動至主軸端,主軸部分向前移動,接住刀具(工件)。拉刀油缸松壓,使碟形彈簧復位,鎖緊刀具(工件)。機械手松刀。在水平移動托板和豎直移動托板控制下回到初始位置。至此,整個部件換料動作完成。

3 結語

前期調試的達標程度直接影響其使用精度和效率。自動上料機組件要求很高的定位精度及重復定位精度,因此,安裝調試人員在實際應用之前一定要對每一運動環節進行耐心調試,確保整個機構流暢運行。

(審核編輯: 智匯胡妮)

分享