石油資源的日益減少和人們環保意識的提高,迫切需要可節省能源和低排放甚至是零排放的綠色環保汽車產品。為此,世界各國政府以及各大汽車制造商都在加大力度研發各種不同類型的電動汽車,主要包括純電動汽車、混合動力汽車、燃料電池汽車。從當前的技術發展情況來看,純電動汽車由于受到電池性能的局限,續駛里程較短,難以推廣應用。燃料電池汽車的基礎設施投入巨大,車輛成本極高,更不易在短期內實現產業化。而混合動力汽車具有節約能源、排放污染低、續駛里程長、不改變基礎設施的突出優點,是目前實現產業化的最佳產品。日本豐田、本田、美國福特等公司已經開發生產了成熟的混合動力汽車產品,并在歐美及本國市場批量銷售。本文在對混合動力汽車的技術狀況進行簡要地概述后,介紹了自行研發的基于行星齒輪傳動機構的貨車混合動力機械傳動系統及驅動系統的幾種工作模式。

1 混合動力汽車的分類

混合動力汽車是采用傳統的內燃機和電動機作為動力源,通過混合使用熱能和電力2 套系統驅動汽車,達到節省燃料和降低排氣污染的目的。使用的內燃機既有柴油機又有汽油機,但共同的特點是排量小、質量輕、速度高、排放好。使用的電動力系統中包括高效強化的電動機、發電機和蓄電池。

1.1 串聯式混合動力電動汽車(SHEV)

SHEV(Series Hybrid Electric Vehicle)驅動系統是由發動機帶動發電機,再帶動電動機驅動汽車,發動機不直接參與SHEV 的驅動。動力系統采用電傳動的方式,同時也為蓄電池充電,當發動機停止時由蓄電池的電能通過電動機驅動汽車。

SHEV 驅動系統的結構及其控制系統比較簡單,動力特性更加趨近于純電動汽車。SHEV 的缺點是在熱能-電能-機械能之間的轉換過程中,總效率低于內燃機汽車。整個系統體積大,質量重,一般適合大型客車采用,其結構框圖參見文獻。

1.2 并聯式混合動力電動汽車(PHEV)

PHEV(Parallel Hybrid Electric Vehicle)驅動系統是由發動機通過變速箱驅動汽車,電力驅動系統通過蓄電池及電動機也并聯驅動汽車,發動機經常工作在最佳工況下,起動、加速及高速行駛時電力系統參加工作。因此可以采用較小功率的發動機和驅動電動機,使得整個動力總成的尺寸較小,質量較輕,造價也較低。

PHEV以發動機為主要驅動模式。發動機被控制在低油耗、高效率和低污染的轉速范圍內穩定地運轉。沒有了SHEV在熱能-電能-機械能的轉換過程中的能量損耗,動力特性更加趨近于內燃機汽車。然而,并聯式混合動力驅動系統結構復雜,需要一套嚴密的控制策略和復雜的控制系統。

1.3 混聯式混合動力電動汽車(PSHEV)

PSHEV ( Parallel-Series Combined Hybrid Electric Vehicle)綜合了SHEV 和PHEV 的結構特點,可以組合成更多形式的混合驅動的驅動模式。它既可以實現車載能源環節的聯合,也可實現傳動系環節的聯合。這種結構典型的例子就是日本豐田公司的Prius 混合動力轎車。

2 基于PLC 控制的HEV 研發

2.1 HEV 傳動系統設計

2.1.1 傳動系統總體設計

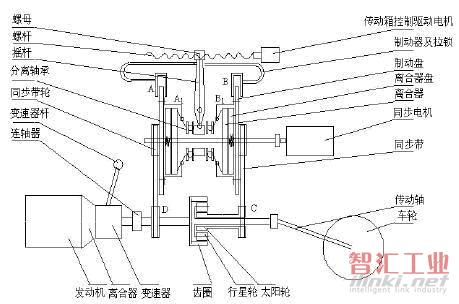

本研究的混合動力汽車傳動系統如圖1 所示,它是在一臺前置發動機后輪驅動的小型貨車上增加了一個三相變頻永磁同步電機、傳動箱及相關控制系統。傳動箱包括一個單排行星齒輪機構,制動器A,制動器B,離合器A1,離合器B1,皮帶輪C,皮帶輪D,傳動箱控制驅動電機,螺母螺桿,搖桿,制動拉索,分離軸承等部件。傳動箱控制驅動電機通過減速機構帶動螺桿正反轉,螺桿正反轉帶動與之嚙合的螺母沿軸向左右移動,螺母再同時帶動制動器拉索,搖桿和分離軸承來分離結合2 個制動器和離合器。其中離合器采用傳統的膜片彈簧式摩擦離合器,通過搖桿推拉分離軸承來分離和結合。制動器是采用自增力式的盤式制動器,通過制動鋼絲拉索拉動產生制動力。同步電機通過花鍵軸與兩離合器摩擦盤常嚙合,兩離合器外殼分別與兩制動器制動盤固聯,而且通過制動盤上固聯的皮帶輪分別通過皮帶與皮帶輪C,D 連接。發動機動力經離合器、變速箱與皮帶輪D 和行星齒輪機構的齒圈連接,皮帶輪C 與太陽輪固聯,最終的動力將從行星架輸出,經傳動軸傳至車輪。

圖1 混合動力汽車傳動系統示意圖

2.1.2 傳動箱的傳動控制

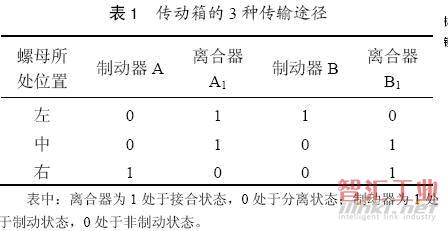

如表1 所示,傳動箱具有3 種傳輸途徑。傳動箱上的傳動箱電機驅動螺桿正反旋轉,使螺桿上的螺母處于左、中、右3 個位置,螺母拉動搖桿和制動拉索分離或結合離合器、制動器。

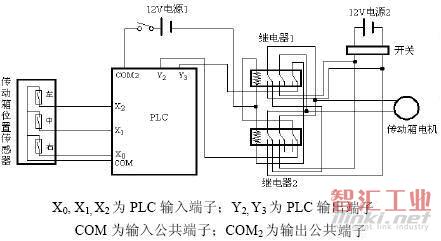

傳動箱電機的工作有主控制器PLC 來控制。PLC 根據汽車所處的工作模式及傳動箱位置傳感器信號,控制2 個繼電器1,2 的工作,再由繼電器來控制電機的正反轉。因為電機的旋轉有一定的慣性,容易導致螺母的位置不準確,離合器、制動器的正常工作,為了減小電機的慣性,在傳動箱電機斷電時,需用導線將傳動箱電機兩極短路使之能耗制動。另外電機的其中一個接線柱通過外殼搭鐵,而發動機蓄電池負極也是搭鐵的,為了避免短路,電機與發動機不能共用電源。圖2 是傳動箱傳動控制的電路圖。

圖2 傳動箱傳動控制電路圖

2.2 混合動力汽車的工作模式

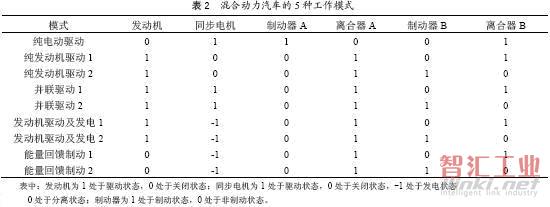

本研究的混合動力汽車有包括5 種工作模式,如表2 所示。汽車行駛時的主控制器根據實際的行車工況,自動采用合適的工作模式。

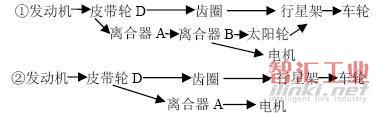

1)純電動驅動工作模式

車輛起步及低速時,發動機不工作,由變頻同步電機單獨驅動汽車。動力傳輸途徑為:電機→離合器B→皮帶輪C→太陽輪→行星架→車輪。

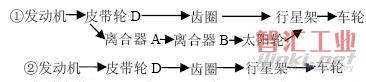

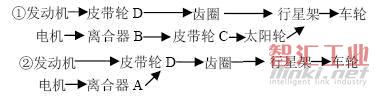

2)純發動機驅動工作模式

在大部分情況下,由發動機單獨帶動汽車行駛。在該模式下,電機不工作,動力傳輸途徑有2 種:

3)并聯驅動工作模式

在汽車處于加速或者大負荷工況時,電動機輔助發動機驅動汽車,動力傳輸途徑有2 種:

4)發動機驅動及發電工作模式

在電池組荷電狀態較低情況下,汽車由發動機驅動,同時發動機帶動電機發電,給電池組充電。動力傳輸途徑有2 種:

5)能量回饋制動工作模式

車輛需要緩速或下坡限速時,主控制器根據制動踏板信號,向電機發出信號,使其處于反拖發電狀態,向電池組回饋電能。當制動踏板信號繼續增大時,使原有機械制動系統也開始工作,以首先保證滿足制動安全性的需要。動力傳輸途徑有2 種:

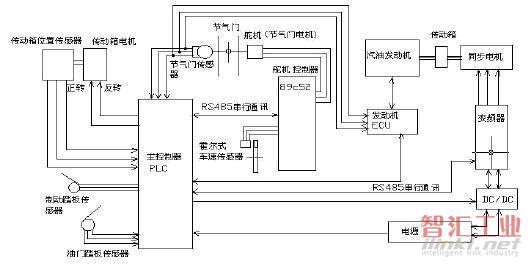

2.3 混合動力汽車驅動系統控制方案

如圖3 所示,本研究的混合動力汽車驅動系統采用PLC(可編程序控制器)作為主控制器,主控制器根據油門踏板傳感器、制動踏板傳感器、節氣門位置傳感器、車速傳感器、傳動箱位置傳感器、電源荷電狀態等一系列信號,確定混合動力汽車的工作模式,控制傳動箱的傳輸途徑,通過RS485 串行通訊控制發動機和同步電機(驅動電機)工作。

圖3 混合動力汽車驅動系統控制方案

驅動系統各控制器之間采用單主機/多從機的組網方式,PLC 主控制器為主機,發動機節氣門控制器(舵機控制器)、同步電機變頻器等為從機。采用RS485 接口:異步,半雙工,采用MODBUS 協議,波特率9600bps,數據格式:1-8-N-2,RTU。主控制器采用艾默生公司的PLC,結構小巧,運算速度快,抗干擾能力較強,可靠性較好;支持開關量、模擬量輸入輸出,支持高頻輸入輸出;有2 個異步串行通訊端口:PORT0:RS232,PORT1:

RS232 或RS485;支持編程口協議、MODBUS 協議、自由口協議、ECBUS(艾默生專用協議),可組成1:N,N:N 網絡等。

發動機節氣門的開度采用一個舵機(特殊電機)來驅動,舵機通過舵機控制器來控制。舵機控制器采用89C52 芯片,為舵機提供固定頻率不同占空比的脈沖輸入,改變占空比可以改變舵機的轉角,從而改變節氣門開度。主控制器通過RS485 串行通訊

給舵機控制器發送節氣門開度指令。另外,由于同步電機工作時產生的旋轉磁場對電磁式的車速傳感器會產生較大的干擾,所以,車速傳感器采用抗干擾能力較強的霍爾式轉速傳感器。霍爾式車速傳感器將車速信號傳送給舵機控制器,再通過舵機控制器傳送給PLC。

2.4 驅動電機的選擇及控制

2.4.1 驅動電機類型選擇

因交流永磁同步電機具有無電刷、低轉子損耗,較高運行效率;同樣體積的電機,永磁電機可輸出更大的功率;轉動慣量小,可獲得較高的加速度;轉矩脈動小,可得到平穩的轉矩,尤其在極低的速度下能滿足有高精度位置控制的要求;零轉速時有控制轉矩,可做到高速運行,并且能夠改善電網的功率因數等優點,適合車用,所以選擇永磁同步交流電機作為混合動力電動汽車的驅動電機。

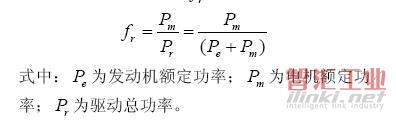

混合動力汽車的混合度是指混合動力汽車電系統功率與驅動總功率的比值。針對并聯式混合動力驅動系統,混合度fr為:

混合度在10%以下的為微混合動力系統,10%-20%為輕混合動力系統,20%-30%為中混合動力系統,30%以上的為完全混合動力系統。我們研究的混合動力電動汽車屬于并聯式混合動力汽車,屬于中混合動力系統,發動機功率為38kW,永磁同步電機功率為13kW,混合度為25%。所選的同步電機的其他主要參數:額定轉速1500r/min,額定頻率100Hz,極對數為4,額定電壓380V。

2.4.2 電機控制

同步電機的控制器采用艾默生公司的EV6000變頻器,支持直流輸入、PWM 波交流輸出,支持RS485 串行通訊,直流輸入為500V 等。主控制器PLC可以通過RS485 串行通訊完成對變頻器控制參數(啟動、正反轉、運行頻率、停車方式、加減速時間等)的修改,實現對同步電機工作的間接控制,還可以通過檢索變頻器狀態參數獲取變頻器運行頻率、輸出電流、輸出轉矩等參數。

因為車用電機要求轉矩響應快,轉矩和速度控制精度較高,而且作為驅動電機,需要頻繁啟停、加減速、正反轉、驅動發電等,所以需要對電機轉速和轉速方向進行跟蹤和判別,這需要在電機軸上安裝PG(編碼器),并對電機進行轉矩矢量控制。結合電動汽車的特點,同步電機采用速度控制,在矢量控制方式下,通過設定速度調節器的比例增益P 和積分時間I,可以改變矢量控制的速度響應特性。

3 討 論

作者項目組利用PLC作為主控制器,在對原車的傳動系統進行改造,增加雙離合器的基礎上,實現了混合動力電動車的基本功能。眾所周知,混合動力汽車技術開發的核心是混合動力總成的參數匹配、控制算法以及多能源系統控制技術。因此,課題組將研究混合動力總成的參數匹配、控制算法以及多能源系統控制,完成試驗驗證作為下一步研究的重點,為混合動力總成的控制系統開發和整車方案設計提供理論依據。具體如下:

1)混合動力汽車總成元件參數匹配與控制參數優化。主要任務是確定合理的總成部件參數與總成控制參數,其目的是使設計的混合動力汽車在理論上滿足預定的整車動力性能指標的同時,也滿足整車經濟性能指標。

2)混合動力汽車動力總成的核心技術是控制系統的研究與開發。混合動力總成控制系統包括硬件系統和軟件系統,其中控制軟件的開發是其研發的技術關鍵。將以混合動力汽車動力傳動系結構和整車控制策略為基礎,設計混合動力汽車的硬件和軟件控制系統。

本研究利用PLC 作為主控制器,主要是考慮利用PLC 對變頻器方便、快捷地控制,以便更好地控制同步電機。但是,從混合動力電動車整體控制考慮以及行業內的流行方案,還是以嵌入式的單片機作為主控制器更為合適。

3)動力傳動系參數、控制參數的匹配和控制系統的設計僅是研發工作的第一步,第二步則要進行大量的試驗,包括零部件試驗和整車臺架試驗。對整車設計而言,臺架試驗不但可以縮短混合動力汽車整車試驗周期,降低研發風險和成本,而且可以指導相關零部件的研發,而控制策略臺架試驗是整車臺架試驗的第一步。本課題組準備將以上研究作為基礎,提出混合動力汽車控制策略臺架試驗方案,繼而在該臺架上完成控制策略臺架試驗,并給出試驗數據分析和處理的結果以及試驗結論,為混合動力汽車其他車型的研發奠定基礎。

(審核編輯: 智匯李)

分享