一、引言

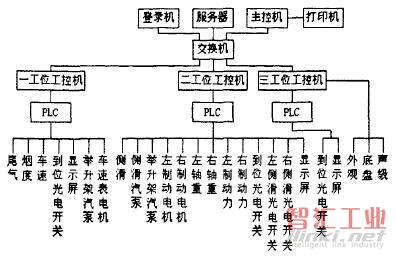

汽車安全性能檢測系統應用于各市的汽車檢測線上,可對車輛進行外觀、底盤、測滑、軸重、制動、速度表、前大燈、廢氣、煙度、喇叭聲級等項目的安全性能進行檢測。汽車安全性能檢測線各檢測工位的分布情況如圖1所示。

圖1 汽車安全性能檢測系統線檢測工位

檢測線采用分布式網絡控制模式,具有較高的可靠性與并行處理功能.檢測速度與檢測精度大大提高。檢測線系統設三個工位,正常檢測采用流水線作業方式,若有工位空閑,可有更多車輛進入空閑工位檢測,實現檢測系統并列運行、順序運行和獨立運行三種檢車方式,最多可三輛車同時在線檢測,檢測速度不低于20輛/小時。系統共有數字量輸入5路,模擬量輸入9路,數字量輸出7路;需控制的主要過程有速度實驗臺、軸鶯制動檢驗臺滾筒電機的轉動;速度實驗臺、軸重制動檢驗臺舉升架的升降和側滑板汽泵的啟停及各工位顯示屏的信息顯示等。

二、檢測系統的硬件結構

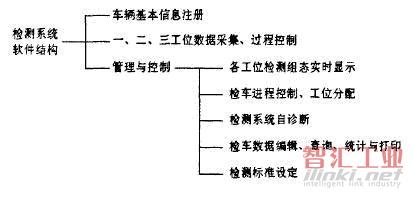

檢測系統采用PLC(下位機)和工控機網絡系統(上位機)組成二級網絡結構。現場數據采集與過程控制通過PLC、工控機網絡來實現,其硬件組成結構如圖2所示。

圖2汽車安全性能檢測線控制硬件組成

上位機網絡系統使用五臺工控機,一臺作為主控管理計算機完成各工位檢測結果的綜合管理,實時監控各工位檢測進程,對已登錄的待檢車輛進行無序調度,完成最終檢測結果的評判及最終檢測結果的輸出。還可對已檢車輛的信息進行維護(包括添加、刪除、編輯、統計和查詢等)和車型數據庫的綜合管理,完成與數據服務器的數據交換等;一臺作為登錄計算機,通過登錄調度軟件完成,并與網絡上各工位控制計算機、主控管理計算機和數據服務器的通訊,組成完整的檢測系統;另外三臺工位計算機能夠獨立通過下位機PLC實現本工位現場數據采集和檢測流程控制,將檢測結果及檢測上況數據通過網絡存入數據服務器。

下位機采用功能強大、可靠性高、維護方便且抗干擾能力強的LG K7M—DR20U PLC實現現場數據采集與過程控制。采用屏蔽電纜作為工控機與PLC、PLC到現場傳感器之間的通訊介質,由于各節點距離小于500m,所以傳輸速率達200Mbps,可滿足系統實時性的要求。

PLC網絡在完成物理連接后,通過上位機中的力控組態軟件內嵌的串口通信程序的配置。實現工位計算機與PLC的網絡互連。

三、檢測系統的軟件結構

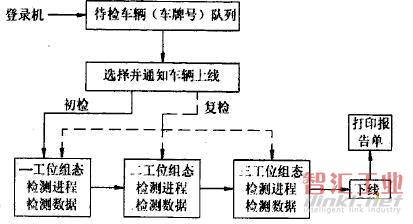

檢測系統軟件結構由三部分組成,即登錄機上車輛基本信息注冊系統、各工位機上數據采集控制系統及主控機上主控管理系統,檢測系統軟件結構組成如圖3所示。

圖3檢測系統軟件組成

車輛基本信息注冊系統軟件采用VB編寫,主要完成車輛基本信息的磴錄任務,所有登錄過的車輛,再次登錄只需要輸入車號,其它信息自動填充。

數據采集控制系統是采用北京三維力控組態軟件開發的測控平臺。主要完成系統自檢、數據采集與處理、傳感器非線性處理、數據通訊、參數設置、車輛定位、動態圖形及數據顯示等功能,確保檢測結果準確、直觀。

主控管理系統同樣采用三維力控組態軟件開發完成。主要完成待檢車輛工位分配、實時顯示檢測線上各工位檢測數據、檢車進程和檢測車輛排隊情況、數據檢索、檢測標準設定、評定檢測結果,自動判斷在線工位,任一工位掉線都不會影響其它工位檢測,主控人員對整條檢測線的工作狀況一目了然,主控機組態控制系統流程如圖4所示。

圖3檢測系統軟件組成

數據庫管理系統功能強大,完全實現檔案的無紙化管理;自動生成年報表、月報表、日報表,任意指定時間段內合格率、初檢率、復檢率的統計;根據應檢車輛儲存的檢測車輛信息,在指定時間內查找漏檢的車輛表,多種查詢方式進行數據管理與統計;自動打印各種報表。并且數據庫管理功能可應用戶要求增加或定制。

力控是運行在windows98,NT/2000/)(P操作系統上的一種組態軟件。使用力控,用戶可以方便、快速地構造不同需求的數據采集與監控系統。組態軟件是一些數據采集與過程控制的專用軟件,是在自動控制系統監控層一級的軟件平臺和開發環境,能以靈活多樣的組態方式(而不是編程方式)提供良好的用戶開發界面和簡捷的使用方法,其預設置的各種軟件模塊可以非常容易地實現和完成監控層的各項功能,并能同時支持各種硬件廠家的計算機和I/O設備,與高可靠的工控計算機和網絡系統結合,可向控制層和管理層提供軟、硬件的全部接口,進行系統集成。三維力控組態軟件以計算機為基本工具,為實施數據采集、過程監控、生產控制提供了基礎平臺,可以和檢測、控制部件構成多變、復雜的應用系統。

力控軟件主要由開發系統(Draw)和界面運行系統(View)兩部分組成。Draw是力控軟件的核心部分和管理開發系統,它是一個集成環境,可以創建工程畫面,配置各種系統參數,啟動力控其他程序組件等,它的功能是建立現場動畫、實時曲線圖、歷史趨勢圖和報警記錄顯示等。View界面運行系統用來運行由開發系統Draw創建的畫面。

在檢測系統中,主控計算機可運行Draw和View,而登錄機、各工位機只能運行View。

采用Windows2000/NT網絡操作系統作為以太網平臺,數據采取集中共享管理。數據庫采用SQL Sereve管理整個檢測系統的各種數據資料。

四、檢測系統設計原則

系統設計主要從提島檢車精度、高集成度、高槍車效率及檢車的無序性等幾方面考慮,同時為保證系統平穩、安全、可靠、高效的運行,最大限度減少運行故障,檢測系統設計原則為:

分布式控制原則:檢測系統采用分布式的控制原則,一般的過程控制和設備保護功能由各工位內的底層控制設備自動執行,同時將執行結果上傳到主控機。主控機作為運行監控的決策機構,可以只是監視,不直接介入各工位控制系統內的控制,負責各工位之間的協調控制。采用分布式控制,一方面現場每天待檢車輛數量較大,初檢車輛的基本作息錄入量較大,由一臺或二臺工控機組成的集中檢測控制系統無法滿足檢車效率要求;另一方面,有些車輛只復檢某個項目,采用流水線檢測作業方式就缺少靈活性,降低了檢車效率。

獨立性原則:現場各工位控制系統之間在設計上應保持相對獨立,不能因其中一個出現故障而影響其它控制系統的運行。

容錯性原則:檢測系統的軟硬件各個部分或全部的故障不能影響各工位的控制和運行。系統對各種控制操作應有基本的診斷和防錯功能,以阻止錯誤操作、誤操作或結果相互沖突的操作。為防止不同操作員對統一監控點下達不同的控制指令,造成系統異常動作,應有控制優先權處理程序來處理此類指令。

安全管理原則:系統應有嚴格的安全和權限級別限制,不得隨意越權操作。

自動處理原則:一般在各工位內的事故和故障,在沒有及時得到主控室的響應時,應有現場工位的控制設備自動作應急處理操作,同時向主控室報警和報告處理結果。故障或事故范圍較大,超出現場工位的控制范圍時,由主控室協調處理,并做出相應的控制操作。

由主控機、登錄機和工位控制計算機及PLC組成的控制系統,各工位信號通過100Mbps網絡與主控機相連,完成全線車輛作業的指揮操作、設備控制、工作狀態判定、信號采集處理及數據統計管理等工作。

采用PLC實現信號轉換與I/O控制,其硬件結構簡單,電氣線路中間環節少,成本低,可靠性高,系統易于安裝和維護;中間某一環節出現故障可單獨處理不會造成整個系統停檢,真正實現檢測線各工位的獨立運行、并列運行及順序運行三種檢車方式,以滿足不同的檢車模式。

五、檢測系統實現的主要功能

實現多進程并發實時控制,能夠進行多線各工位檢測調度并可處理并行工位和多線槍測。在主控計算機和各工位計算機上控制與管理狀態融為一體的動畫顯示畫面,可對全線的檢測過程進行直觀的監視與控制。設備零位可自動糾偏調整,用軟件方法對設備零位進行修正,除系統啟動時自動修正外,在系統運行時可使設備動態對零位自動修正。系統維護人員可對檢測項目判定標準進行調整,以適應國家或地方標準的變更。系統自動搜索已檢車輛的歷史數據,每輛車只需登錄一次,以后登錄時只要輸入車牌號或底盤號等即可自動從檢車庫中取出車輛信息,減少登錄工作量。

六、結束語

本文研究的基于PLC和組態軟件的汽車安全性能檢測系統利用了PLC抗干擾能力強、組網方便、適用于工業現場的特點,又利用了組態軟件強大數據處理和圖形表現的能力,融合了較先進的自動化技術、計算機技術、通訊技術、故障診斷技術和軟件技術,具有可靠性高、組網簡單、維護容易等特點。檢測系統的設計采用了當前先進的軟硬件技術,科學的聯網方案,合理的工位布局,檢測精度和檢測效率較高。將PLC和組態軟件結合一起作為汽車安全性能檢測系統的核心,方案新穎實用,有應用推廣價值。

(審核編輯: 智匯李)

分享