一、引言

PLC作為一種可編程控制器,能夠在給定程序下,以PLC作為控制核心來實現邏輯運算、順序運算、計時、計數和算術運算等操作。機械手是典型的多運動部件組合體,其作為一種受控機構,可在外部輸入信號的控制下完成指定的動作。應用PLC控制機械手實現各種規定的工序動作,可以簡化控制線路,節省成本,提高生產效率,減輕操作者的勞動強度,實現安全生產。

本文以運用PLC實施機械手的控制展開研究,目標是實現將工件從一個工作臺運送到另一個工作臺的手動、自動雙模式控制,要求在出現錯誤動作時能夠實現手動操作使機械手恢復到一個較初始的狀態。

二、機械手運送控制的動作流程

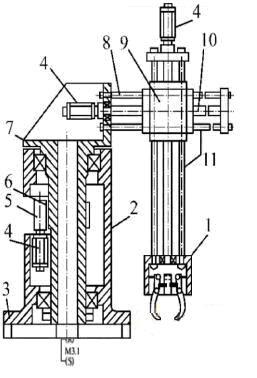

機械手的基本結構如圖1所示,主要由驅動機構和傳動機構兩部分組成,其中驅動機構的驅動信號由外部輸入。

要實現將工件由一個工作臺搬運到另一個工作臺,機械手應控制的動作流程包括:

圖1機械手結構圖1.夾持機構2.立柱3.機座4.步進電機5.主動機構6.從動機構7.搖臂8.導向軸9.滑塊10.絲杠軸11.機械手臂

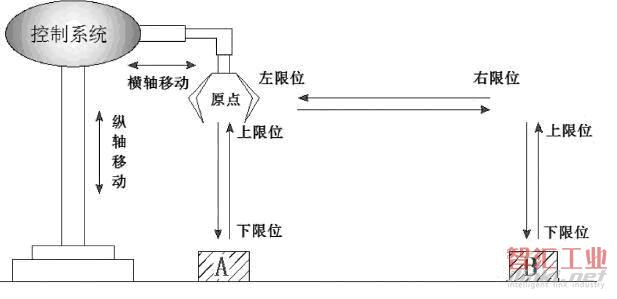

1)如圖2所示,自動模式控制時,只需要一次啟動,便可實現周期性自動動作。開始運行后,如果機械手不在初始位置上,機械手將自動回到原點。歸位后,縱軸下移,移動到下限位,手爪抓取工件,為保證抓牢,抓取動作延時2S,然后縱軸上升,到達上限位后橫軸自動向右伸出到右限位,然后縱軸下降到下限位,手爪張開,放下物件,延時2S后,縱軸上升,然后橫軸左移,回到原點,準備進行下一周期運轉。

圖2機械手自動模式工作流程圖說明:

(1)機械手的工作要求是將工件從A點移到B點;(2)原點位置時機械夾持裝置處于夾緊狀態,位于左上角;(3)機械夾持裝置設計為有電放松,斷電夾緊。

2)手動模式控制時,要求機械手手臂上、下移動,左、右移動,夾緊、放松每個動作可以獨立操作。

三、機械手的PLC控制原理

在生產過程中,為了實現實時監測,需要在各個監測點安裝監測元件,比如常用的光電元件、電偶元件以及各種傳感器。同時,為實現自動控制,提高機械智能化,需采用多組限位開關,將各個開關量作為PLC的輸入信號,在PLC內部通過對所檢測到的輸入信號進行運算,然后再輸出相應的控制信號驅動對應的步進電機,進而通過執行機構驅動機械手做出相應的動作。通過設置限位開關既可實現動作到位的檢查、便于動作轉換的控制,同時也可保證機械手能在安全范圍內運行。

為了實現自動化下的手動控制,應將機械手做出各個動作時所需要的輸入信號在外部用獨立的按鈕連接起來,但是,這些外部獨立的開關量又必須和限位開關的開關量結合起來,正是這種聯結,才能保證機械手在手動模式下不會因為操作者的人為誤差而錯位動作,甚至因為超程而造成機械損壞。

四、機械手雙控模式的運送系統設計

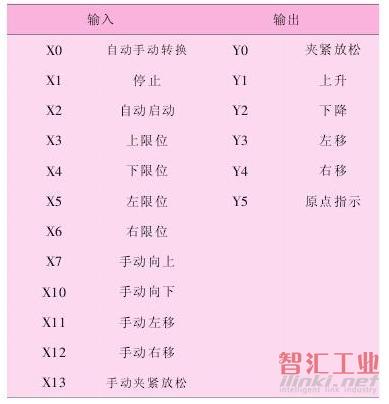

本設計中,機械手的控制設有自動、手動兩種工作方式,其中自動模式為周期性運動,手動模式則為單步、點動。在自動模式下,需要機械手在原點位,即圖2中所示的左限位和上限位,且機械手爪不處于工作狀態,若開始不在原點位,則自動回到原點位或者選擇手動模式將機械手回到原點位。表1是用三菱系列PLC控制機械手時需分配設置的輸入輸出信號端口的設計。

表 1 PLC 的輸入 / 輸出信號端口分配

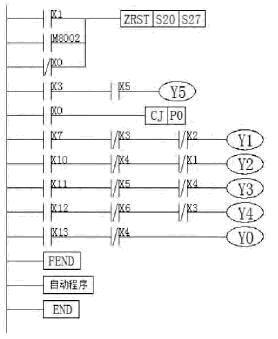

圖3機械手手動模式程序

圖3所示為手動模式的PLC程序設計,在此進行了開關互鎖以保護機械部分的設計。如常開X7與常閉X3和常閉X2串聯驅動Y1,按表1設置的輸入/輸出端口分配,其設計是在選擇自動模式(X2)時或者機械手已經達到上限位位置(X3)時,不能進行手動向上(X7)的上移(Y1)操作;又如常開X11與常閉X5和常閉X4串聯驅動Y3,則表示當機械手處于下限位或者左限位時不能進行手動左移操作。

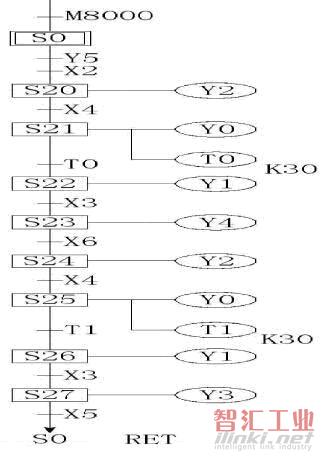

圖4所示為自動模式下PLC程序步進圖,從程序結構上能清晰看出機械手將自動按下降(Y2)→夾緊(Y0)→上升(Y1)→右移(Y4)→…的步驟順序和各步之間的跳轉條件。總體程序是將自動模式嵌套在手動模式下的設計,由此能較好地實現手動、自動一鍵轉換,并且有利于研究從整體上分析PLC如何實施機械手的控制。

圖 4 機械手自動模式步進圖

五、結語

采用可編程控制器PLC對機械手進行控制,能對輸入信號處理迅速,可實現系統的穩定可靠運行,而且還可以根據控制要求,對PLC的輸入/輸出功能進行擴展。通過PLC自身對輸入信號的拾取及處理,更容易實現較復雜多模塊系統的智能化控制。在人力成本漸次提升的壓力下,很多企業都希望通過大量采用機械手代替人工以降低成本,因此,對PLC控制機械手的研究具有非常積極的意義。

(審核編輯: 智匯李)

分享