1 引言

數(shù)控加工技術(shù)是第二次世界大戰(zhàn)以后,為適應(yīng)復(fù)雜外形零件的加工而發(fā)展起來(lái)的一種自動(dòng)化加工技術(shù),其研究起源于飛機(jī)制造業(yè)。1952年美國(guó)空軍與麻省理工學(xué)院(MIT)和帕森斯公司合作,發(fā)明了世界第一臺(tái)三座標(biāo)數(shù)控銑床,可控制銑刀進(jìn)行連續(xù)空問(wèn)曲面的加工,揭開(kāi)了數(shù)控加工技術(shù)的序幕。而且數(shù)控加工可有效地提高生產(chǎn)率,保證加工質(zhì)量、縮短加工周期、增加生產(chǎn)柔性、實(shí)現(xiàn)各種復(fù)雜精密零件的自動(dòng)化加工,易于在工廠和車間實(shí)行計(jì)算機(jī)管理。因此,它是現(xiàn)代制造業(yè)的核心和發(fā)展軍事工業(yè)的重要戰(zhàn)略技術(shù),是衡量一個(gè)國(guó)家工業(yè)化水平的重要標(biāo)志。

20世紀(jì)20年代德國(guó)人Saloman最早提出高速加工(Higll Speed Machining,簡(jiǎn)稱HSM)的概念,并于1931年申請(qǐng)了專利。50年代末及60年代初,美困和日本開(kāi)始涉足此領(lǐng)域,在此期問(wèn)德國(guó)已針對(duì)不同的高速切削加工過(guò)程及有效的機(jī)械結(jié)構(gòu)進(jìn)行了許多基礎(chǔ)性研究工作。自從1979年美國(guó)空軍和洛克希德飛機(jī)公司研制了用于加工輕合金材料的高速銑削設(shè)備,開(kāi)創(chuàng)了“整體制造法”快速切削大量金屆材料的方法后.高速切削加工技術(shù)得到了進(jìn)一步發(fā)展和更廣泛的應(yīng)用。美國(guó)、日本、德國(guó)等工業(yè)發(fā)達(dá)的國(guó)家對(duì)這項(xiàng)先進(jìn)制造技術(shù)極為重視,進(jìn)行了大量研究,取得了積極成果。80年代初期,因飛機(jī)制造業(yè)為縮短加工時(shí)問(wèn)以及對(duì)一些小型特殊零件的薄壁加工提出了快速銑削的要求,將HSM技術(shù)真正應(yīng)用于實(shí)踐。

2 高速加工

2.1 高速加工基本概念

高速加工是近年內(nèi)迅速崛起的先進(jìn)制造技術(shù),合理而科學(xué)的應(yīng)用高速加工技術(shù),已經(jīng)成為提高加工效率、提高加工質(zhì)量、縮短加工時(shí)間的重要途徑之一。目前掌握了先進(jìn)制造技術(shù)的工業(yè)發(fā)達(dá)國(guó)家,在模具制造、航空航天制造、精密零件加工等領(lǐng)域中已廣泛地應(yīng)用了高速加工技術(shù)。

2.2高速加工的特點(diǎn)

(1)提高生產(chǎn)率

隨著銑削速度和進(jìn)給速度的提高,可大幅度提高材料去除率。另外,高速銑削可以加工淬硬零件,復(fù)雜型面零件可以通過(guò)高速銑削一次裝夾完成從粗加工到精加工等全部工序,省略電加工和手工拋光等工序,縮短加工制造周期,提高生產(chǎn)率。如美國(guó)GM公司在其發(fā)動(dòng)機(jī)總成Powertrain工廠生產(chǎn)V88Northstar發(fā)動(dòng)機(jī)的敏捷制造生產(chǎn)線上,采用了57臺(tái)日本MAKINO(牧野)公司制造的J88型加工中心,

最高加工切削速度達(dá)1800m/rain,三倍于原來(lái)的剛性生產(chǎn)線切削速度,生產(chǎn)準(zhǔn)備時(shí)問(wèn)也相應(yīng)減少了6—9個(gè)月。

(2)提高加工精度和表面質(zhì)量

高速加工中心需要具備高剛性和高精度等性能,由于銑削深度較小,而進(jìn)給速度較快,高速加工時(shí)切削力低、工件熱變形減小,可以獲得高的加工精度和小的表面粗糙度。據(jù)英國(guó)Delcam公司實(shí)驗(yàn)加工工廠的報(bào)告。采用高速切削加工鋁合金件粗糙度可穩(wěn)定地達(dá)到Ra0.4~0.6,加工鋼件可達(dá)到Ra0.2~0.4。

(3)可使用直徑較小的刀具

高速加工的切削力較小、切削負(fù)荷較為平穩(wěn),較高的主軸轉(zhuǎn)速適合使用小直徑的刀具,相對(duì)于傳統(tǒng)加工使用的大直徑刀具,可有效降低刀具費(fèi)用。例如GM公司在RFbll000S機(jī)床上高速銑削汽缸精密鑄造模具型腔,工件材料硬度為ttRC35的鋼材(X38CrAIoV51裔合金工具鋼),加工最大轉(zhuǎn)速和最大進(jìn)給速度分別為30 000 rpm與5 000 mm/rain,采用的最小刀具半徑僅為2 mm。

(4)可加工薄壁零件和高強(qiáng)度、高硬度的脆性材料

高速加工時(shí)的銑削力小,切削力穩(wěn)定,可確保成功的加工出薄壁零件,采用高速銑削可加工出壁厚0.2mm、壁高20mm,甚至壁厚0.1mm、壁高15mm的薄壁零件。

另外由于加工工藝、刀具等技術(shù)的進(jìn)步,目前高速加工已可以加工硬度達(dá)HRC60的零件,可以實(shí)現(xiàn)熱處理后的再加工,簡(jiǎn)化了模具制造工藝。

(5)可實(shí)現(xiàn)整體結(jié)構(gòu)零件的加工

高速加工可加工飛機(jī)框架、構(gòu)架等大材料去除率>90%的零件,除了可以有效減輕零部件重量、保證零件材料整體性外,也可以減少裝配工序,減少零件數(shù)目,提高可靠性。如瑞士派士12(PC-12)客機(jī)飛機(jī)大梁,零件形狀復(fù)雜,采用Starragahaeckea公司制造的臥式五坐標(biāo)加工中心高速加工,其制造時(shí)問(wèn)縮短為原有的75%,同時(shí)提高了零件精度和互換性。又如波音公司生產(chǎn)的F15戰(zhàn)斗機(jī)零件中,原本為需要約500個(gè)零件組裝而成的構(gòu)件,現(xiàn)僅用一塊整料采用高速加工技術(shù)即可完成。

(6)可替代其它電加工、磨削等加工工藝

由于高速加工可以實(shí)現(xiàn)對(duì)淬火后零件的切削,以及可獲得細(xì)膩的表面質(zhì)量和較高的加工精度,在模具型腔加工中可以取代電加工和磨削加工,減少或者取消拋光工序。如上述提及的GM公司采用高速銑削汽缸精密鑄造模具型腔一例中,高速銑削后的粗糙度低于Ra0.6,減少了80%的手工拋光時(shí)間。

(7)提高經(jīng)濟(jì)效益

由于上述的種種優(yōu)點(diǎn),高速加工工藝提高了加工效率;改進(jìn)了加工質(zhì)量。筒化了加工工序,減少了額外機(jī)床和刀具的費(fèi)用,從而使綜合經(jīng)濟(jì)效益顯著提高。近年來(lái)出現(xiàn)的柔性生產(chǎn)線兀L(FlexibleTransfer Line),可以比FMS減少30%的投資額。適用于大量制造的場(chǎng)合。目前我國(guó)的汽車工業(yè)已有諸如上海通用汽車公司等十幾條FTL投入使用,在加快制造節(jié)拍的同時(shí)降低了制造成本。

由于高速切削的特殊性和控制的復(fù)雜性,在高速切削條件下,傳統(tǒng)的NC程序已經(jīng)不能滿足要求。因此,必須認(rèn)真考慮加工過(guò)程中的每個(gè)細(xì)節(jié),深入研究高速切削狀態(tài)下的數(shù)控編程,MasterCAM軟件具有很強(qiáng)大的CAM功能,可很好的實(shí)現(xiàn)復(fù)雜、難加工零件程序的自動(dòng)生成。

3 MasterCAM軟件

3.1 MasterCAM系統(tǒng)介紹

MasterCAM是集CAD/CAM于一體的系統(tǒng),側(cè)重于數(shù)控加工編程,廣泛應(yīng)用于模具設(shè)計(jì)、通用機(jī)械等領(lǐng)域,具有2—5坐標(biāo)數(shù)控銑削加工編程能力、線切割加工編程能力和車削加工編程能力。MasterCAM系統(tǒng)由CAD模組和CAM模組兩部分組成。(DCAD模組CAD模組具有完整的曲線功能。可設(shè)計(jì)、編輯復(fù)雜的二維、三維空問(wèn)曲線,還能生成方程曲線,能進(jìn)行尺寸標(biāo)注和注釋;采用NURBS,PARAMETRICS等數(shù)學(xué)模型,具有多種生成曲面方法,能完成曲面修剪、曲面問(wèn)變半徑倒圓角:倒角、曲面偏置、延伸等編輯功能;在實(shí)體造型方面,具有倒圓角、抽殼、布爾運(yùn)算、延伸、修剪等功能。CAD模組還具有可靠的數(shù)據(jù)交換功能。可轉(zhuǎn)換的格式包括:.IGES,.DXF,.DWG,.ASCII等。

(2)CAM模組

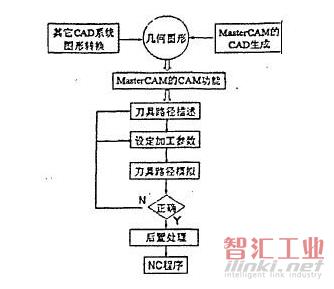

CAM模組包括銑床2D加工系統(tǒng):能完成外形銑削、型腔加工、實(shí)體加工、刀具路徑模擬、編輯等功能。銑床2.5D加工系統(tǒng):刀具路徑可投影至斜面。圓錐面、球面及圓筒面,能進(jìn)行直紋曲面、掃描曲面、旋轉(zhuǎn)面的加工、單一曲面的粗、精加工及具有程序過(guò)濾(Filter)功能;銑床3D加工系統(tǒng):能完成多重曲面的粗加工及精加工.等高線加工、環(huán)繞等距加工、平行式加工、放射狀加工、插拉刀方式加工、投影加工、沿面加工、淺平面及陡斜面加工,四坐標(biāo)、五坐標(biāo)聯(lián)動(dòng)加工等。-MasterCAM系統(tǒng)CAM工作流程圖如圖1所示。

圖1 CAM工作流程圖

4 應(yīng)用實(shí)例

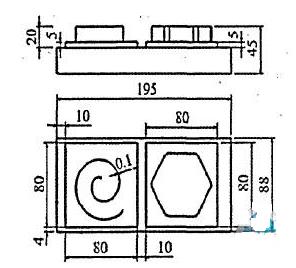

利用MasterCAM9.0進(jìn)行薄壁零件加工程序的生成,零件如圖2所示,在MasterCAM9.0中進(jìn)行造型,模擬加工,生成程序。傳輸機(jī)床加工。

圖2加工零件囝圖

加工用MasterCAM9.0編程,幾何構(gòu)圖完成后采用外形銑削,粗加工后留出單邊加工余量0.5mm,工藝安排分為加工方臺(tái)、輪廓的粗加工及精加工三步。

加工中使用兩把刀具,其中Φ10mm普通高速鋼刀用于粗加工及半精加工,精加工使用平底Φ12mm高速硬質(zhì)合金銑刀。

1)使用MasterCAM9.0編程,加工出兩個(gè)80×80×20—mm的方臺(tái),去除螺旋形狀和六邊形的多余余量,主軸轉(zhuǎn)速7 000 r/min,進(jìn)給速度3 000 mm/min。工件單側(cè)留有2 I瑚的余趕。 2)精加工,

加工采用沿z向分層的加工策略,共分30層、每層0.5 mm,即逐層下降,依次按薄壁外僅4一層。內(nèi)側(cè)一層進(jìn)行銑削加工。主軸轉(zhuǎn)速為10 000 r/min,進(jìn)給速度2 000 mm/min,最終加工完畢工件薄壁厚度為0.1 mm。后處理生成加工程序進(jìn)行修改,后傳輸加工中心加工結(jié)果如圖5所示。

加工實(shí)例表明,利用MasterCAM可合理的安排加工工藝和工藝參數(shù),包括粗精加工分開(kāi)、合理裝夾、對(duì)稱切削、余量適當(dāng)、充分冷卻及逐層下切等,而這些條件是實(shí)現(xiàn)薄壁件高速加工的關(guān)鍵。

5 結(jié)語(yǔ)

高速加工多在數(shù)控機(jī)床上進(jìn)行,實(shí)施高速加工需要具備必要的硬件條件,如功能強(qiáng)大的CNC系統(tǒng)、高精度高速度的主軸系統(tǒng);高剛性和精確平衡的刀具夾持;高性能的切削刀具等。但僅僅具備硬件條件還不夠,還必須有合適的軟件做支持。因而離不開(kāi)CAD/CAM系統(tǒng)的支持。CAM系統(tǒng)的性能、NC編程策略、刀具軌跡規(guī)劃方法等對(duì)高速加工的效率與加工質(zhì)量有決定性的影響。高效、高質(zhì)量地實(shí)現(xiàn)高速加工,很有必要采用CAD/CAM軟件,MasterCAM在有關(guān)高速加工的設(shè)定中,提供了不同加工區(qū)域之間的不同連接方式選項(xiàng),而且只需繪出二維線框圖即可編制數(shù)控程序,且刀具軌跡生成速度較快。因此在高速切削加工中應(yīng)用非常廣泛。

(審核編輯: 智匯胡妮)

分享