五軸聯動數控加工技術不僅代表著一個機械制造企業的發展水平,更代表著一個國家機械制造工業的發展水平[1]。在先進機械制造技術領域中,五軸聯動數控加工技術是其中的重要組成部分,也是重要的基礎技術之一,同時也是加工技術中難度最大的。對于性能要求高、復雜的幾何外形而言,利用五軸聯動數控機床不僅可以保證加工的質量,還可以提高生產效率[2]。

通過研究,將五軸數控CAM技術應用到汽車鋁合金輪轂拋光加工工藝中,并研發設計、制造出針對汽車鋁合金輪轂拋光加工的五軸數控機床。目前,國內生產汽車輪轂的企業較多,但是還沒有先進可靠的輪轂數控拋光設備,各大輪轂生產廠家不得不引進價格昂貴的多軸數控拋光機床和專用數控拋光加工軟件。從鋁合金輪轂成形工藝方法來講,關鍵工序包括鑄造或者鍛造成形、旋壓成形、機械加工、表面拋光等。該技術的研發可以滿足國內鋁合金輪轂拋光加工技術的需要,對實現數字化、智能化輪轂拋光加工具有重要意義。

隨著國內數控技術的發展,多軸數控加工設備也在不斷完善。兩軸半、三軸的加工技術已經發展到了較先進的水平,國內也可以制造出這樣的加工設備,并且在機械加工領域得到廣泛的應用,而多軸數控加工技術還處于提高階段,重點研究的內容包括加工工藝方法和機床后置處理技術,對于多軸數控設備而言需要多元化應用。基于五軸數控技術實現輪轂多軸拋光加工是在技術上和應用上的一種創新,擴展了五軸數控機床的應用范圍。對于目前輪轂拋光加工這項技術來講,還是完全依靠人工手動拋光、人工利用機器半自動化拋光加工,這不僅需要大量的人力、物力,同時降低了生產效率,拋光加工質量難以保證,對于外形尺寸較大的輪轂而言還需要多人配合完成,因此,鋁合金輪轂拋光加工利用五軸數控拋光機床來實現是十分必要的。

在五軸數控拋光機床設計過程中,重點研究的內容包括機床的結構形式和運動特性。結構形式主要包括拋光機床整體結構設計、拋光刀具設計、裝夾工作臺設計等;拋光機床的運動特性是在傳統的3個聯動坐標軸X 、Y 、Z 的基礎上增加了刀具繞Y 軸旋轉和工作臺繞軸旋轉。加工過程中,機床主軸和工作臺5個坐標軸同時做線性插補,使刀具按要求的空間軌跡運動,能保持最佳的加工狀態并有效避免刀具干涉。輪轂表面的拋光加工技術不同于普通的數控銑削加工,主要是在刀具設計上發生改變,如在五軸數控拋光機床刀具選擇上利用布輪。布輪的外形結構可以改變,如通過主軸的高速旋轉帶動布輪也作高速旋轉運動。當布輪外輪廓與輪轂表面相接觸時,就會產生高速摩擦,使得輪轂表面連續不斷地進行打磨,再加上拋光液的作用,就可以使得輪轂表面具有很好的光澤效果。整個運動過程需要NC程序控制。利用五軸數控拋光機床來完成加工是一項新型的加工方法,與傳統的拋光加工技術相比,它具有生產效率高、節省能源、降低勞動強度和提高經濟效益等優點。由于拋光布輪具有柔軟性,接觸時具有收縮性,加工時安全性較高,容易實現高速旋轉拋光,可以獲得較高的表面質量。

實現五軸數控拋光CAM技術,并且得到準確的機床加工程序需要解決以下幾個關鍵技術。

(1)幾何建模。利用建模軟件完成三維的鋁合金輪轂創建,建模軟件常用的包括CATIA、UG、Pro/Engineer等。

(2)制定加工工藝方案。在數控加工技術中,加工工藝起著關鍵作用,合理的加工工藝可以提高工件的加工質量,還可以提高生產效率[3]。鋁合金輪轂拋光加工工藝的選擇主要包括加工路線、選擇刀具、控制刀軸方式、主軸轉速和進給速度等。

(3)刀具軌跡生成。根據加工工藝要求生成合理的刀具加工軌跡,滿足無干涉、無碰撞、節省刀具運行時間、提高加工效率的要求。對于鋁合金輪轂曲面模型而言,需要利用CAM編程軟件實現刀具軌跡生成,并且得到刀位數據文件。

(4)加工軌跡仿真。在CAM編程軟件中生成刀具加工軌跡以后,要針對實體進行刀具加工軌跡確認,驗證刀位數據對于通過后置處理轉換的數控加工程序是十分必要的,特別是在多軸加工編程中,其作用更為明顯。這樣可以有效地避免加工程序在加工過程中有可能會出現過切與碰撞等問題[3-5]。

(5)后置處理。拋光機床后置處理程序是根據機床的結構形式和運動變換特點,通過計算得到的后置處理坐標轉換公式,將在刀具軌跡生成過程中所產生的刀位數據文件轉換成拋光機床的數控加工程序。準確的后置處理可以保證加工程序的準確性,提高加工效率,保證加工質量,還可以提高機床運行過程中的可靠性能[6]。五軸數控拋光機床后置處理程序具有唯一性。

(6)NC程序仿真。為保證實際加工過程的穩定性、安全性,需要對后置處理轉換得到的G代碼指令進行驗證,在Vericut數控仿真軟件中建立實際加工環境,模擬實際加工過程。

鋁合金輪轂表面的拋光加工技術在輪轂生產中越來越重要,利用數控加工代替人工手動操作只是轉變的開始,將來要建立數字化、智能化的拋光生產線,建立數字化在線檢測技術,在不同機床之間還要建立智能化機器手搬運。因此,將五軸數控加工理論應用到鋁合金輪轂拋光加工中,對實現數控拋光加工具有重要意義。

五軸數控拋光機床

五軸聯動數控拋光機床合理地實現了多軸加工的理念,在傳統的三軸基礎上增加了刀具擺動與工作臺旋轉,即刀具繞著軸擺動,工作臺繞著Y 軸旋轉。

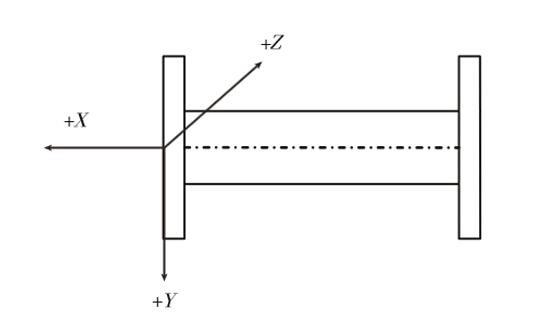

(1)拋光機床坐標系。對于數控拋光機床而言,先要確定Z 軸,然后再確定X 軸和Y 軸,最后確定其他旋轉軸。機床某一軸的運動正方向,是指增大工件和刀具之間距離的方向。X 、Y 、Z 軸按照右手直角笛卡兒坐標系判斷,B 、C 旋轉坐標軸的正方向按照右手螺旋法則判斷。數控拋光機床坐標系定義方向如圖1所示。

圖1 拋光機床坐標系

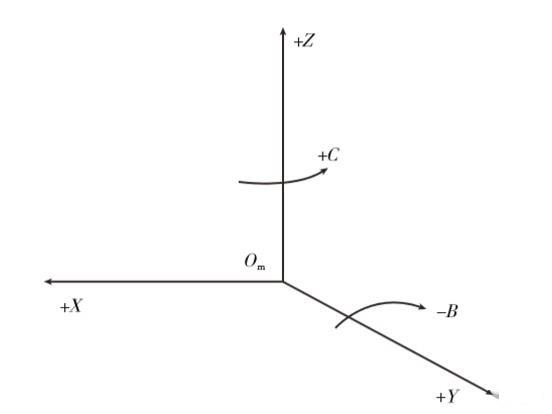

(2)刀具坐標系。與刀具固連的坐標系為刀具坐標系,刀具坐標原點定義在刀尖點上,刀具坐標系的方向要與機床坐標系的方向保持一致。對于數控拋光機而言,刀具坐標系定義在布輪端面的中心位置,方向與拋光機機床坐標方向一致,如圖2所示。

圖2 刀具坐標系

(3)機床結構信息。通過拋光機床結構示意圖可以了解到機床的整體,包括輪轂裝夾工作臺,夾緊裝置,X 、Y 、Z 移動坐標軸,旋轉坐標軸,還有伺服電機,滾軸絲杠,直線導軌等。機床基本信息見表1。

表1 機床信息

與普通的五軸數控機床相比,拋光機床在旋轉工作臺設計和刀具結構設計上發生了改變。旋轉工作臺是承載輪轂的重要組成部分,由于要考慮輪轂外形尺寸和重量,工作臺在結構上設計為圓形,在工作臺上對稱分布夾具的安裝位置。為適應較大尺寸輪轂的裝夾,夾具前后位置應可調。同時,在滿足承載力的前提下應適當減少工作臺的重量。刀具運動由兩個伺服電機控制,刀具在結構上設計為對稱形式,布輪的大小可以改變。拋光機床刀具結構如圖3所示。

圖3 拋光刀具

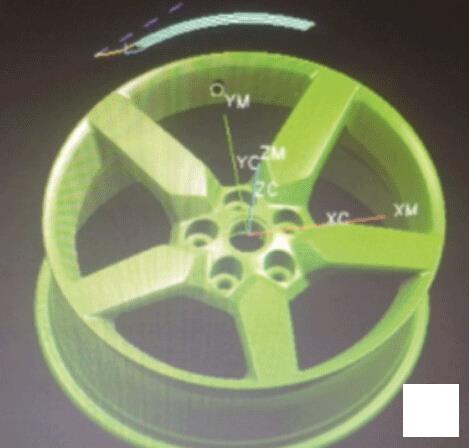

(4)輪轂模型與裝夾利用建模軟件創建三維的鋁合金輪轂模型,選擇的鋁合金輪轂模型如圖4所示。

圖4 輪轂模型

輪轂安裝在工作臺上的原則是:首先要保證工作臺中心孔軸線與輪轂軸線重合,其次要保證輪轂所在的位置與數控編程軟件中設定的加工坐標位置一致。輪轂在工作臺上裝夾如圖5所示。

圖5 輪轂裝夾圖

(5)前置處理與后置處理。利用數控加工軟件對輪轂模型表面生成拋光加工軌跡,這一過程稱為前置處理。在整個前置處理過程中,得到了刀具相對于輪轂表面的運動軌跡,并且產生刀位文件(CLFS),它描述了刀具運動時的坐標位置和刀軸矢量方向。前置處理產生的刀位運動軌跡數據是原始程序,是假想工件靜止不動,刀具相對于工件的運動數據參數,并沒有考慮到機床的結構特性。因此,需要將前置處理中產生的刀位數據參數轉化成拋光機床所能識別的NC數控程序,這一過程稱為后置處理。以輪轂模型中輪緣位置為例進行拋光加工,前置處理所產生的加工軌跡如圖6所示。

圖6 加工軌跡

后置處理技術對于數控程序的轉換起著十分關鍵的作用,也是實現數控拋光加工的重要環節,其主要功能是將刀具在工件坐標中的運動軌跡數據轉化為機床坐標系中的值。因此,首先要分析拋光機床的結構形式和運動特性,確定工件坐標系和機床坐標系的對應關系,然后通過空間矩陣算法求解出后置處理坐標轉換公式[6-8],最終得到可以執行的后置處理轉換界面。輪轂模型中輪緣拋光加工后置處理轉換如圖7所示。

圖7 后處理界面

(6)將后置處理轉換得到的NC程序導入拋光機床中,完成實際加工前的常規準備以后開始執行數控程序。輪轂模型中輪緣位置拋光加工過程如圖8所示。

圖8 世紀加工

經研究,將五軸數控理論應用到輪轂拋光機床中,對實現鋁合金輪轂數控拋光加工具有重要意義,對改變輪轂拋光加工工藝方法也是一種創新。同時,將五軸數控拋光機床應用到實際輪轂生產中,可以擴展五軸數控設備的應用范圍,也可以為企業的發展帶來改變。

結束語

2014年10月10日中德簽署了《中德合作行動綱要》,同時我國結合德國工業4.0、美國工業制造復興計劃也制訂了《中國制造2025》規劃,這意味著我國要在工業化和信息化同步發展的戰略中更快地促進兩者融合,最終早日實現智能化制造。因此,利用五軸數控技術對輪轂表面進行拋光加工就是一種新工藝方法的變革,也是按照智能化制造要求的一種轉變。同時,將數控拋光加工應用到輪轂生產中,改變了現有企業的生產模式,減少了勞動強度,降低了成本消耗,提高了勞動安全指數。通過對五軸數控拋光機床的實際應用加以探討,對實現數字化、智能化輪轂拋光加工具有一定的指導意義。

參考文獻

[1] 全榮.五坐標聯動數控技術.長沙:湖南科學技術出版社,1995:610.

[2] 周濟,周艷紅.數控加工技術.北京:國防工業出版社,2002:810.

[3] 劉雄偉.數控加工理論與編程技術.北京:機械工業出版社,2003:1016.

[4] 王愛玲,李夢群,馮裕強.數控加工理論與實用技術.北京:機械工業出版社,2009:8082.

[5] 周艷紅,周濟.五坐標數控加工的理論誤差分析與控制.機械工程學報,1999,35(5):54-57.

[6] 馮顯英,葛榮雨.五坐標數控機床后置處理算法的研究.工具技術,2006,40(4):4446.

[7] 龐繼偉.五軸數控銑削加工后置處理及加工編程研究[D].濟南:山東大學, 2007.

[8] 明興祖,數控自動編程系統中后置處理的實現.組合機床與自動化加工技術,2002(1):2931.(end)

(審核編輯: 智匯小新)

分享