引言

砂帶磨削是根據(jù)工件形狀,用相應(yīng)的接觸方式及高速運動的砂帶對工件表面進行磨削和拋光的一種新工藝,并有“萬能磨削”之稱,它不僅能加工其他加工方法難于加工或不能加工的材料,而且還能加工復(fù)雜幾何形狀工件(航空葉片、汽輪機葉片、高檔水龍頭等)。機器人修形磨削加工(conformance grinding)是指采用機器人磨削系統(tǒng)對復(fù)雜曲面工件進行砂帶磨削加工使之達到設(shè)計尺寸公差和表面質(zhì)量的一種精加工方法。對于航空葉片的修形磨削加工,要求在磨削過程中精確的控制磨削量,而影響磨削量的主要因素包括:磨削力大小、工件的進給速度、磨削速度、砂帶類型等,因此要求砂帶磨削機床應(yīng)具備如下兩個條件:

1)砂帶磨削機床精確控制磨削力

2)盡量減輕砂帶磨床浮動部分的重量,提高砂帶磨削系統(tǒng)對磨削力的響應(yīng)速度。為此,設(shè)計了一維力解耦砂帶磨削機床(以下簡稱力解耦砂帶磨削機床)。

本力解耦砂帶磨削機床的主控單元采用西門子S7-226PLC,人機界面(HMI)為西門子的TD400C。S7-200PLC是西門子小型整體式PLC系列的可編程控制器,它適用于各領(lǐng)域中的檢測、監(jiān)測、及控制的自動化應(yīng)用。本系統(tǒng)采用的S7-226PLC(DC/DC/DC)具有24點輸入/16點輸出共40個數(shù)字量I/O點。S7-226PLC的通訊方式有PPI通信協(xié)議、MPl通訊協(xié)議和自由方式通訊協(xié)議 引言

砂帶磨削是根據(jù)工件形狀,用相應(yīng)的接觸方式及高速運動的砂帶對工件表面進行磨削和拋光的一種新工藝,并有“萬能磨削”之稱,它不僅能加工其他加工方法難于加工或不能加工的材料,而且還能加工復(fù)雜幾何形狀工件(航空葉片、汽輪機葉片、高檔水龍頭等)。機器人修形磨削加工(conformance grinding)是指采用機器人磨削系統(tǒng)對復(fù)雜曲面工件進行砂帶磨削加工使之達到設(shè)計尺寸公差和表面質(zhì)量的一種精加工方法。對于航空葉片的修形磨削加工,要求在磨削過程中精確的控制磨削量,而影響磨削量的主要因素包括:磨削力大小、工件的進給速度、磨削速度、砂帶類型等,因此要求砂帶磨削機床應(yīng)具備如下兩個條件:

1)砂帶磨削機床精確控制磨削力

2)盡量減輕砂帶磨床浮動部分的重量,提高砂帶磨削系統(tǒng)對磨削力的響應(yīng)速度。為此,設(shè)計了一維力解耦砂帶磨削機床(以下簡稱力解耦砂帶磨削機床)。

本力解耦砂帶磨削機床的主控單元采用西門子S7-226PLC,人機界面(HMI)為西門子的TD400C。S7-200PLC是西門子小型整體式PLC系列的可編程控制器,它適用于各領(lǐng)域中的檢測、監(jiān)測、及控制的自動化應(yīng)用。本系統(tǒng)采用的S7-226PLC(DC/DC/DC)具有24點輸入/16點輸出共40個數(shù)字量I/O點。S7-226PLC的通訊方式有PPI通信協(xié)議、MPl通訊協(xié)議和自由方式通訊協(xié)議,便于和機器人控制器通訊。人機界面(HMI)TD400C通過RS485與PLC通訊,能實時共享更改PLC的數(shù)據(jù)單元,組成了現(xiàn)場實時控制系統(tǒng)。

1 力解耦砂帶磨削機床機械設(shè)計原理

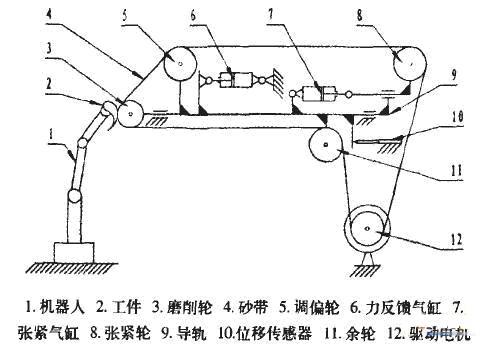

力解耦砂帶磨削機床機械總體圖,如圖1所示,其機構(gòu)簡圖,如圖2所示。該磨削機床主要由導(dǎo)軌滑塊、接觸輪、調(diào)偏輪、張緊輪、余輪、驅(qū)動輪、三相電機、張緊氣缸以及力反饋氣缸等組成。由于該磨削機所需驅(qū)動電機的功率比較大,因此電機比較重。為了減小浮動部分的重量,以提高力解耦砂帶磨削機床對磨削力變化響應(yīng)的速度,所以將三相變頻電機固定在機架上。在力解耦砂帶磨削機床設(shè)計過程中,與驅(qū)動輪連接的砂帶的張緊力方向盡量與導(dǎo)軌方向垂直,通過計算此張緊力在導(dǎo)軌方向的分離可以忽略不記,實現(xiàn)了砂的外張緊力與水平方向的磨削力解耦。

圖1一維力解耦砂帶磨削機床機械總體圖

圖1一維力解耦砂帶磨削機床機械總體圖

圖2一維力解耦砂帶磨削機床機構(gòu)簡圖

以S7—226PLC為主控單元的控制系統(tǒng)結(jié)構(gòu)圖,如圖3所示。該系統(tǒng)有四部分組成:人機界面(HMI),PLC與機器人的通訊,砂帶線速度的控制以及通過比例閥和低摩擦系數(shù)氣缸組成的磨削力控制等組成。

圖3控制系統(tǒng)的結(jié)構(gòu)框圖

1)人機界面(HMI):S7-226PLC有兩個485串口,Portl與人機界面(HMI)TD400C通訊,雙方都支持PPI協(xié)議。TD400C設(shè)備是一種低成本的人機界面(HMI),使用STEP 7-Micro/WIN的文本顯示向?qū)斫M態(tài)TD400C設(shè)備,為TD400C設(shè)備創(chuàng)建畫面和報警。可以使用TD400C設(shè)備鍵盤上的按鈕來瀏覽這些畫面和菜單。文本顯示向?qū)?chuàng)建參數(shù)塊,在其中存儲TD400C設(shè)備的組態(tài)、畫面和報警。S7-200 CPU將該參數(shù)塊存儲在V存儲區(qū)中。通過TD400C鍵盤可設(shè)置砂帶的線速度和磨削力的大小,并可顯示砂帶的線速度和磨削力的大小。

2)PLC與機器人的通訊:考慮到有些機器人控制器沒有串口,我們設(shè)計了兩種通訊方式,一種為串口通訊,另一種為I/O通信。當機器人控制器上有RS232串口時,用RS232轉(zhuǎn)RS485轉(zhuǎn)接器連接PLC上的PortO,利用PLC自由口通信協(xié)議,通過戶程序進行通信協(xié)議配置以滿足通信雙方的要求。PLC端協(xié)議內(nèi)容由SMB30,SMB87,SMB88,SMB99等特殊寄存器來設(shè)定。其中,SMB30設(shè)定了通訊方式,校驗方式,每幀字符長度以及傳輸?shù)牟ㄌ芈省/O通訊方式,用十芯的屏蔽電纜作信號線,連接機器入的I/O和PLC的O/I,雙方通過各自的輸出端口給對方發(fā)出信息;通過各自的輸入端口讀取對方發(fā)出信息。為了提高抗干擾性,保證可靠性運行,我們在軟件上采用延時驗證的方法。該系統(tǒng)采用了串口通訊方式完成PLC與機器人的通訊。

3)砂帶線速度的控制:由于在磨削時,需要不同的磨削速度,因此要求電機轉(zhuǎn)速無級可調(diào)。采用PLC的D/A模塊和變頻器來滿足這個要求。PLC的啟停通過I/O口控制,D/A模塊輸出的電壓連接到變頻器的模擬輸入上,控制變頻電機的轉(zhuǎn)速。PLC的D/A模塊輸出的電壓范圍為0~10V,砂帶驅(qū)動變頻電機的最高轉(zhuǎn)速為2800RPM,通過線性變換得到他們之間的關(guān)系。根據(jù)磨削工藝的要求確定砂帶線速度的大小,通過人機界面(HMI)TD400C鍵盤輸入給S7—226PLC,實現(xiàn)砂帶線速度的控制。

4)磨削力的控制:根據(jù)磨削工藝的要求確定磨削力的大小。通過人機界面(HMI)TD400C鍵盤輸入給S7—226PLC,PLC經(jīng)過一定運算得到的氣缸活塞桿輸出推力的數(shù)字量,經(jīng)過D/A模塊轉(zhuǎn)換為一個O~10V的模擬量,控制比例閥輸出的壓力,以此來使低摩擦氣缸輸出一定的氣缸推力推動砂帶磨削機床浮動部分,實現(xiàn)磨削力的控制。

3 力解耦砂帶磨削機床控制系統(tǒng)軟件設(shè)計

力解耦砂帶磨削機床控制系統(tǒng)的軟件設(shè)計包括PLC軟件設(shè)計和人機界面(HMI)軟件設(shè)計。

3.1 PLC軟件設(shè)計

PLC軟件主程序結(jié)構(gòu)流程圖,如圖4所示。程序采用梯形圖編制,編程軟件利用西門子公司開發(fā)的專用編程和配置軟件STEP7-Micro/WIN,該軟件使用梯形圖或語句表達形式進行離線編程,并且在運行程序時,還可以通過在線監(jiān)測功能來監(jiān)視各個變量,這樣就給調(diào)試帶來了極大的方便。根據(jù)機器人控制器的指令,PLC可啟動力解耦砂帶磨削機床的砂帶的磨削運動和力控制。PLC還可以根據(jù)機器人控制器的指令,在線改變力解藕砂帶磨削機床砂帶的線速度和磨削力的給定值。

圖4 PLC軟件主程序結(jié)構(gòu)流程圖

3.2 人機界面(HMI)軟件設(shè)計

根據(jù)力解禍砂帶磨削機床控制和操作要求,設(shè)計了主界面、參數(shù)設(shè)置界面、信號監(jiān)控界面、參數(shù)顯示界面等。

4 結(jié)論

本文詳細討論了基于S7-200系列PLC的一維力解耦砂帶磨削機床控制原理、控制系統(tǒng)的硬件組成和軟件設(shè)計。該一維力解耦砂帶磨削機床較精確控制水平方向磨削力的大小,與機器人有機的結(jié)合完成了航空葉片的修形磨削加工。該機器人修形磨削加工系統(tǒng)在某公司用于葉片修形磨削加工運行了2年多。實踐證明,該系統(tǒng)操作方便,運行穩(wěn)定可靠,抗干擾能力強。

(審核編輯: 智匯李)

分享