0 引言

南京理工大學泰州科技學院機械工程學院為提升機械工程及自動化、機械電子等專業實驗實訓課效果,自行 設 計 開 發 了 教 學 型 柔 性 制 造 系 統 (FMS,即Flexible Manufacturing System)。該系統以工業生產型柔性制造系統為設計藍本,主要由原料庫站、移動小車站、分揀站、加工站、顏色檢測站、零件庫站、廢品庫站等分站組成,通過PLC控制與現場總線組態,實現原料出庫、材料檢測、分揀、加工、噴漆烘干、顏色檢測、廢品入庫、零件入庫等整個生產過程的自動控制與組態。加工站為整個系統的重要組成部分,主要包括數控機床(完成工件的加工)、后期處理箱(完成工件的噴漆烘干)、輸送系統(完成工件在輸送線、數控機床和后期處理箱之間的轉移)等硬件設備。本文在簡介教學型FMS加工站輸送系統結構組成和控制要求的基礎上,著重闡述加工站輸送系統控制部分的設計。

1 加工站輸送系統

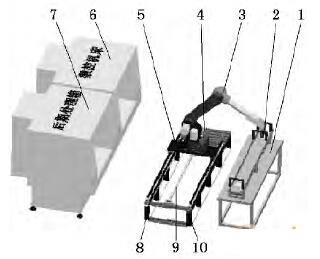

圖1為加工站主體結構示意圖。工業機器人、交流伺服電機、工作臺、導軌副、滾珠絲杠、支架是加工站輸送系統的主要組成部件,控制按鈕、PLC主控單元、伺服驅動器等電控器件均安裝在電控柜內。

加工站輸送系統工作流程如下:傳送帶有待加工工件→工業機器人前行至第一定位點→工業機器人從傳送帶抓取工件送入數控機床→(機床開始加工)→加工完畢→工業機器人從機床內取工件→工業機器人夾持工件前行至第二定位點→工業機器人將工件送入后期處理箱→(處理箱進行噴漆烘干)→處理完畢→工業機器人從烘箱內取工件并放至傳送帶上→工業機器人復位至原點。上述工作流程為輸送系統單一循環的完整過程。此外,為提高生產效率,綜合考慮機床、后期處理箱及傳送帶工況,可實現工業機器人在原點、數控機床、后期處理箱之間循環移動取放工件。

1-傳送帶;2-待加工工件;3-工業機器人;4-交流伺服電機;5-工作臺;6-數控機床;7-后期處理箱;8-導軌副;9-滾珠絲杠螺母副;10-支架

圖1加工站主體結構示意圖

2 基本控制系統

本控制系統需完成的主要控制功能有:①工業機器人多點定位控制;②工業機器人在不同定位點實現不同抓取動作的控制。為完成 上 述 控 制 要 求,主 控 單 元 選 用 西 門 子S7-200系列CPU226(DC/DC/DC)型PLC,驅動工作臺運行的伺服電機為森創80CB-75C交流伺服電機(自帶2500線編碼器),配套選用森創MS-0020A型全數字交流伺服驅動器,工件的抓取運送由Kawasaki川崎工業機器人完成。其中,森創80CB-75C型交流伺服電機的額定輸出功率為750 W、電機轉子慣量為1.03N·m,額定轉速為3 000r/min;森創MS-0020A伺服驅動器采用DSP全數字控制方式,6種脈沖輸入方式,編碼器反饋脈沖可分頻輸出并具有鍵盤及LED數碼管顯示功能。

2.1 多點定位控制

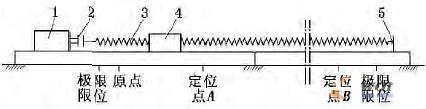

圖2為多點定位示意圖。按照控制要求,帶動工業機器人的工作臺需在原點、第一定位點A、第二定位點B之間往復運行。根據運行特點和規律,本定位控制采用相對定位方式,即將下一定位點相對于當前位置的距離作為運行位移量。

1-交流伺服電機;2-聯軸器;3-滾珠絲杠;4-工作臺;5-軸承

圖2 定位點示意圖

西門子CPU226兩個高速脈沖輸出口可分別工作在PTO(脈沖串輸出)和PWM(脈寬調制)狀態下。在PTO方式中,PLC可生成一個50%占空比脈沖串,用于步進電機或伺服電機的速度和位置的控制。本定位控制即采用PTO高速脈沖輸出下的位置控制方式實現:設置伺服驅動器工作于位置脈沖運行模式(參數F00=2),通過接收CPU226Q0.0(或Q0.1)輸出口發送的高速脈沖串和Q0.2(或Q0.3)發送的方向電平信號,實現工作臺運行距離(由脈沖數決定)和運行方向的控制。

實現工作臺多點定位控制的關鍵點包括:①點與點之間運行距離所對應的脈沖數應精確;②至下一運行點所對應的脈沖數寫入狀態控制字應及時;③方向控制位改變設定應及時準確。其中,第一點精確脈沖數的確定方法是:完成編碼器A、B相反饋脈沖接至CPU226輸入端口的硬件接線,利用CPU226的高速計數器(如HSC0),讀取并記錄狀態字HC0的初始值和終止值,兩值之差即為起始點與終止點距離所對應的脈沖數。另外兩個關鍵點的控制則通過軟件編程實現,可采用高速計數器在中斷模式下寫入(計數到則中斷),也可通過軟件編程設置定位點標志位,在工作臺到達定位點時執行寫入指令,輸入新的脈沖計數值和方向控制位。

2.2 工業機器人搬運工件控制

根據整個輸送系統的控制要求,工業機器人需要在定位點A、B各執行兩次不同的取放工件的動作,共計4次,4次動作軌跡均不相同。本設計通過工業機器人的示教模式完成4段程序的編制,并通過編程分配激活4段程序所需的I/O端口。I口位于工業機器人控制柜內的CN4連接器上,4個I口分別與PLC的4個輸出端口連接,見表1。

在實際運行中,工業機器人轉為再現運行模式。在再現運行模式下,不同的抓取動作需執行不同的程序,通過PLC向其對應的輸出口發送一上升沿脈沖即可完成程序的啟動。如,需要工業機器人完成“將工件放至 后 期 處 理 箱 內”動 作,則 在PLC程 序 中 短 時(0.3s~0.5s)置位Q1.3為1即可(若置位時間過長,工業機器人將反復執行當前程序,產生誤操作)。

表1 工業機器人與主控PLC端口對應說明

2.3 控制系統硬件設計

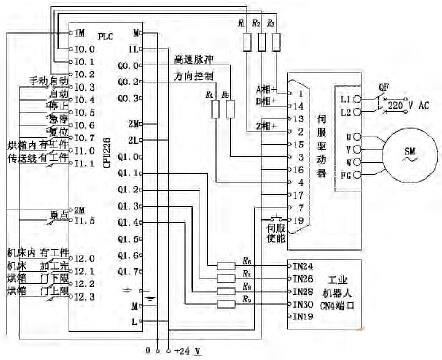

本設計硬件圖見圖3。圖中的R1~R9為限流電阻,阻值均為2kΩ。

圖3 硬件接線示意圖

2.4 控制系統軟件設計

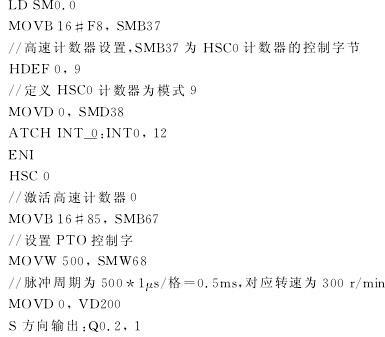

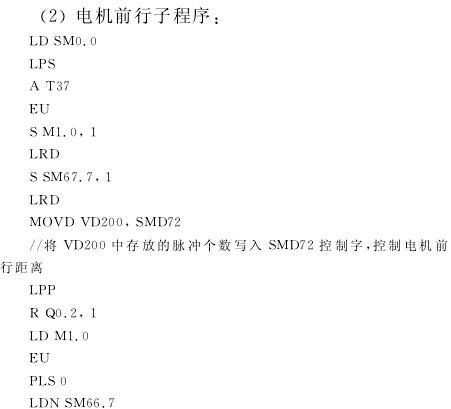

本設計控制程序由主程序以及5個子程序組成。5個子程序分別為初始化子程序、電機前行子程序、電機復位子程序、手動子程序、自動子程序和中斷子程序。部分程序如下:

(1)初始化子程序:

3 結束語

本控制系統經反復運行驗證,可實現加工站輸送系統手動單循環、自動多循環的運行控制。本輸送系統的創新之處在于采用交流伺服系統實現工業機器人的多點精確定位,同時將工業機器人作為工件運送機構而非普通的機械手。實際應用中,通過對工業機器人的編程控制,可自由地實現機器人移送工件的速度控制、移送軌跡調整等,滿足了實踐教學要求。

(審核編輯: 滄海一土)

分享